Какой сварочный полуавтомат выбрать для автомобильных кузовных работ

Внешняя оболочка автомобиля сделана из тонкого металла, который постоянно приходится «штопать». Для ремонта удобнее всего использовать полуавтомат сварочный для кузовных работ. Он обеспечивает качественный шов, позволяет работать быстро с любого положения. Особо ценится у любителей и хозяев автосалонов простота процесса сварки полуавтоматом. На аппарате могут варить любители и сварщики с низким разрядом.

Почему для сварочных работ с авто лучше всего подходит полуавтомат?

Подварка кузова имеет свои особенности и сложности. Автомобиль не разбирается полностью. Добраться до места работы сложно, везде металлические детали. Для электрода нет места, чтобы не зацепить за что-то расположенное в непосредственной близости. Работы проводятся в любом положении шва, с переходами по плоскости.

Сварочный аппарат для кузовных автомобильных работ, функционирующий в полуавтоматическом режиме, оптимально подходит автослесарям. Он обеспечивает ровный и прочный шов. Горелка компактная, конец электрода не торчит наружу, проволока подается по каналу.

Какие задачи позволит решить?

На полуавтомате можно производить сварку тонкого металла и соединять детали разной толщины, как например, при замене порогов. Можно выбирать соответствующие режимы и электроды, варить алюминий и дюраль.

На полуавтоматах сварка проводится с большой скорость, что важно для предприятий с большими объемами работ.

Простое управление и точная настройка позволяют использовать аппараты в быту, для самостоятельного ремонта кузова и других узлов машины.

Классификация и маркировка

По мощности полуавтоматы, как и другое оборудование, делится на профессиональные, вырабатывающие силу тока более 300 А. Бытовые, ограниченные 180 – 200 А. В промежутке между ними находятся полупрофессиональные аппараты.

Принцип работы – основной показатель в маркировке:

- MIG – в среде инертных газов;

- MAG – под слоем активных газов;

- NO MAG – газ не подключается.

Чаще всего встречается оборудование комбинированного типа, работающее в 2 или 3 режима.

Особенности выбора

Профессиональные аппараты с мощностью более 300А не используются в автомобильных мастерских. Все ремонтные работы проводятся током до 200А.

Кузов автомобиля состоит из каркаса и тонкого листа. Сварочный аппарат должен работать на различных режимах MIG/MAG, чтобы варить разные по своему составу и размеру детали в любом положении.

Тянущий механизм обеспечивает более ровную подачу проволоки, позволяет варить на удалении, со шлангами длиной до 20 м. При этом увеличивается размер ручки горелки и возможность работать в труднодоступных местах.

Характеристики для оборудования

Практика показала, что в топ оборудования для сварки кузова входят аппараты типа MIG/MAG.

- сила тока;

- режим работы MIG/MAG;

- типы проволоки и электродов, максимальный диаметр;

- источник питания 220В или 380В.

Для кузовных работ следует остановить свой выбор на полупрофессиональных аппаратах универсального типа. В гараж подойдет бытовой с мощностью 180А.

Что еще учесть?

Чтобы правильно выбрать сварочный аппарат, следует определиться с толщиной металла и его составом.

Выбирая хороший полуавтомат, следует отдать предпочтение оборудованию с евроразъемом, к нему проще будет подобрать для замены горелку.

Важно, чтобы регулировка напряжения осуществлялась плавно или имелось большое количество положений регулятора, чтобы регулировать ток с небольшим по значению шагом.

[stextbox аварийной ремонтной бригады. Сварщик 6 разряда, Судоплатов Г.В.: «При покупке сварочного полуавтомата следует обращать внимание на диапазон напряжений, в котором работает оборудование. Особенно важно это при использовании его в сельских и удаленных районах, где напряжение часто падает или скачет. В случае постоянно низкого значения напряжения, следует отдавать предпочтение инвертору, который может работать при 165В, в отдельных случаях при 145В. Во время работы на даче или в поле, такие модели можно подключать к генератору».[/stextbox]

Подготовка к работе

Не зависимо от марки сварочного аппарата для кузовных работ, порядок подготовки оборудования к работе осуществляется по одной схеме.

- Разобрать горелку, снять сопло и наконечник.

- Установить катушку с проволокой.

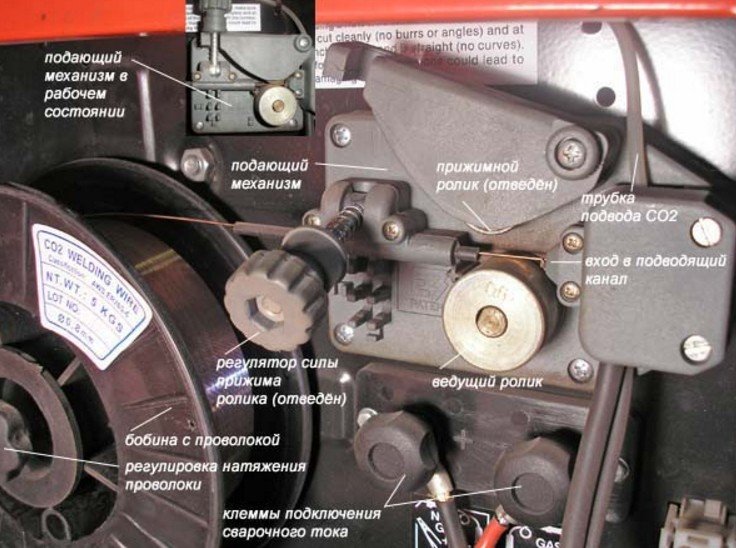

- Вручную завести проволоку в канал и подающий механизм.

- Собрать горелку.

- В зависимости от типа предстоящей работы выставляется полярность, и крепятся зажимы к детали.

- Подключить полуавтомат к сети.

- Вывести конец проволоки в горелке наружу, в рабочее положение.

После этого выпускается конец проволоки, проверяется скорость и плавность подачи. Затем кусачками убирается лишнее и можно начинать работать.

Подключение газового баллона

Подваривать кузов полуавтоматом удобнее всего в среде углекислого газа. Предпочтение отдается баллонам с технической углекислотой. В них меньше водных паров.

- Установить на баллон редуктор.

- Подключить гайкой редуктор к баллону.

- Соединить шлангом баллон с углекислотой и полуавтомат.

- Настроить нужный расход газа.

Редуктор устанавливается для равномерной подачи газа. Он показывает, какое давление в баллоне. Когда оно достигает 5 – 6 Атм, баллон следует заменить новым.

Регулировочные мероприятия

Регулировка оборудования начинается с проволоки. Следует с помощью гайки создать необходимое усилие трения, при котором расходный материал не провисает, катушка не крутится свободно от малейшего прикосновения. Одновременно она не должна проскальзывать в роликах механизма подачи, двигаться равномерно.

Отрегулировать силу прижима роликов, чтобы усилия хватало тянуть проволоку даже при перегибах канала – кабеля.

При нажатии кнопки на сварочной горелке, проверяется показание расхода газа, и скорость подачи проволоки. При необходимости они регулируются.

Влияние источника питания

Источник питания влияет на качество шва и производительность работ. Тонкие листы легче сваривать переменным током, который не перегревает шов и не прожигает его.

Для постоянного подбираются специальные расходные материалы. Режимы требуют точной настройки, чтобы кузов не пришлось рихтовать. Какой источник питания выбрать, определяется объемом работ и стоимостью оборудования.

Трансформатор

Один из старейших типов сварочного оборудования. Понижает напряжение, оставляя ток переменным. Имеет замкнутый контур. Шов ложится ровно, тонкий лист не прожигается, если соблюдать режимы работы.

К недостаткам относится:

- большой вес и габариты;

- работает в большом диапазоне температур;

- чувствительный к перепадам напряжения;

- потребляет много электроэнергии;

- режим работы менее 50%.

Если напряжение в сети падает, достаточно добавить ток. При резком повышении прожигает деталь.

Выпрямитель

Выпрямитель преобразует переменный ток, пропуская его через полупроводниковые вентили. По размерам он меньше трансформатора, но тяжелее инвертора.

Аппарат не имеет плавной регулировки силы тока. Простое устройство не чувствительно к перепадам температур, хорошо работает в условиях сильной запыленности, вибрации. Легко ремонтируется заменой сгоревшей детали или ее перемоткой.

Ремонтируя автомобиль в сложных условиях, предпочтение следует отдавать выпрямителю. Он работает при низких напряжениях и морозе. В качестве расходного материала используется проволока обычная, порошковая, покрытая и электроды.

Инвертор

Аппарат превращает переменный ток в постоянный, что перегревает и коробит тонкий лист. Чтобы варить , понадобится применение специальных электродов и присадок. Позволяет работать порошковой проволокой без газа и флюса, что удобно, не надо таскать баллон и подключать газ.

К плюсам инверторного аппарата относятся:

- малый вес;

- экономное расходование электроэнергии;

- качественный красивый шов;

- работает при пониженном напряжении;

- сглаживает скачки;

- ток не падает при работе с длинными кабелями, на удлинителе;

- цифровой дисплей;

- плавная регулировка всех параметров.

Недостаток инверторного полуавтомата в его повышенной чувствительности к окружающей среде. При температуре ниже – 5⁰ он тормозит и перестает работать. Платы постоянно покрываются пылью, ухудшая качество работы микросхем и срок службы оборудования. При выходе из строя одной детали, приходится менять всю микросхему, которая составляет более половины стоимости оборудования.

Варианты подключения к электросети

Бытовой полуавтоматический сварочный аппарат работает от сети 220В с частотой 50 Гц. Под него и следует подбирать оборудование для домашней мастерской. Профессиональные аппараты подключаются в основном к промышленному трехфазному току в 380В.

[stextbox виду источника питания, инверторы могут работать в любых условиях, подключатся даже к генератору. Трансформаторы в большинстве рассчитаны на промышленный ток.[/stextbox]

Проволока и ее влияние на результат

Для сварки кузова применяют проволоку диаметром 0,6 – 0,8 мм. По составу:

- сплошная омедненная;

- покрытая флюсом;

- порошковая.

Первая применяется для сварки в среде газа. Ею удобно варить швы, расположенные горизонтально и вертикально. Недостаток работы с ней – тяжелое газовое оборудование. При работе на постоянном месте самый подходящий вариант.

Проволока с покрытием обеспечивает сварку под флюсом в любом положении. Ее покрытие расплавляется от дуги, создает пленку шлака, закрывающего шов. Выделяющиеся при сгорании компонентов обмазки газы закрывают сварочную ванну от воздуха. Шов получается ровный, прочный. Производительность работы высокая.

Порошковая проволока – это вывернутый наизнанку электрод. Флюс находится внутри. Металлический корпус плавится, заполняя шов. ПП сложно сваривать тонкие детали. При толщине металла от 3 мм получается качественный выпуклый шов.

Не забываем про горелку

Полную защиту сварочной ванны при работе на большой скорости обеспечивает широкое сопло с сеточными вставками. Газ равномерно поступает по всей площади ванны.

Токоподводящий наконечник должен иметь отверстие, соответствующее диаметру проволоки. При наличии большого зазора происходит искрение, и деталь быстро сгорает, выходит из строя.

Кнопки включения на ручке. Там же располагается тянущий механизм подачи проволоки.

Что можно сказать о баллонах?

На практике в основном применяются баллоны с углекислым газом для сварочных работ черного цвета с давлением 14,7МПа. Редуктор на них устанавливается без переходника.

Для домашнего использования удобные емкости объемом 20 литров. Их можно поднять одному человеку и поместить в багажник или на заднее сидение легкового авто.

Для большого объема работы подойдут баллоны объемом 45 литров. Их хватает надолго. Для перемещения необходима специальная тележка.

Для ремонта кузовов выбирается оборудование, способное сваривать тонкие детали из разных марок сталей и алюминий. Сила тока до 200А.

Выбираем лучший полуавтомат для автомобильной сварки

Сварочный полуавтомат для выполнения кузовного ремонта может использоваться и для соединения методами MIG/MAG и ММА-сварки. Важно правильно подобрать аппарат, не опираясь только на его стоимость, а уделив внимание его характеристикам и возможностям. Об этом — далее.

При восстановлении кузова автомобиля и других его частей в результате повреждений, которые нельзя исправить механическим и другими способами, прибегают к сварочным работам. Их выполняют полуавтоматами. Не важно, где выполняется кузовной ремонт: на СТО или в гараже, – необходимо правильно подобрать модель полуавтомата для выполнения работ. Они могут производиться еще сваркой дуговой и газовой, но оба эти способа имеют ограничения: варить можно только в нижнем положении и совершенно нельзя ими воспользоваться в труднодоступных местах.

Другое дело – сварочный полуавтомат, специально созданный для восстановления кузова автомобиля. Он чаще всего оснащается защитным газом для получения качественного соединения. Оборудование для кузовной работы может работать без газа, показывая неплохие результаты. Полуавтоматы для кузовной сварки должны соответствовать определенным критериям, о которых пойдет речь в этой статье.

Преимущества полуавтомата для кузовных работ

При ремонте автомобиля чаще всего именно сварочными работами необходимо восстанавливать кузов. Так как он выполнен из металла небольшой толщины, сварка полуавтоматом должна выполняться проволокой с Ø не более 1 мм (чаще 0,8 мм). Кузовной ремонт иногда приходится сочетать с починкой деталей толщиной не более 5 мм.

Поэтому инверторный кузовной полуавтомат применяется небольшой или средней мощности. Это идеальный вариант для выполнения работ в гараже. В мастерских и на СТО необходим полуавтомат полупрофессионального или профессионального типа.

Преимущества применения полуавтоматов для кузовной работы заключаются в следующем:

- обеспечивают ровный, узкий и прочный шов;

- сваривать можно в любых положениях;

- облегчают труд сварщика;

- повышают производительность труда.

Важные критерии подбора оборудования

Главное отличие сварочного полуавтомата для кузовной работы от обычного аппарата для дуговой сварки заключается в наличии механизма подачи сварочной проволоки. Она подается в зону сварки в автоматическом режиме. Выбрать для кузовного процесса соединения или наплавления полуавтомат можно бытового, полу— и профессионального классов. Все зависит от того, как он будет использоваться по времени, какой силой тока необходимо варить металл и какого он химического состава. Бюджетные аппараты для кузовной сварки рассчитаны на работу током не более 200 А мощностью до 5 кВт, полупрофессиональные – до 300 А мощностью до 8 кВт, профессиональные – более 300 А мощностью до 25 кВт. Различаются они и по стоимости. Профессиональные аппараты самые дорогие, зато способны справляться не только со сваркой кузовной, но и решать другие задачи.

- напряжение и частоту питающей сети, в В и Гц (220/50; 380/50);

- тип (инверторный, трансформаторный, выпрямительный);

- показатели мощности в кВт;

- диапазон изменения питающего напряжения в %;

- величину напряжения холостого хода в В;

- диапазон выдаваемого тока на электроды в А;

- продолжительность включения в %;

- тип проволоки (омедненная, легированная, порошковая);

- тип подачи проволоки (толкающий, тянущий, комбинированный);

- скорость подачи проволоки в м/мин.;

- тип катушки;

- длину шланга в м (1,5÷5);

- место расположения катушки (со встроенной в корпус аппарата или отдельно расположенной);

- наличие механизма перезарядки катушки (с ним или без него);

- диаметр применяемой сварочной проволоки в мм (0,6÷1,6);

- наличие регулировки напряжения и тока.

Особое внимание обращаем на источник питания (должен соответствовать питающей сети), показатели мощности аппарата, а также газовый баллон и горелку. Баллоны с углекислым газом лучше использовать стандартной емкости (напомним, что промышленность выпускает их объемом 1, 2, 3, 5, 10, 20, 25, 30 и 40 л) и с механизмом прекращения подачи газа. Можно использовать баллоны с аргоном или смесь углекислоты и аргона. Но такая защита значительно дороже, чем с помощью углекислоты. Если полуавтомат будет работать без газа, то понадобится специальная проволока, называемая порошковой. Она имеет трубчатую форму, а внутри расположен порошкообразный флюс, защищающий металл от вредных компонентов воздуха в процессе соединения.

Горелки тоже выпускаются разной конструкции. Необходимо обратить внимание на способ подсоединения к полуавтомату и токосъемный наконечник. Только качественные горелки способны длительное время работать без замены и обеспечивать качество получаемого шва.

Нюансы сварки кузовного металла

Главная задача – правильно подобрать диаметр сварочной проволоки, который напрямую зависит от толщины свариваемого металла. Сварочный ток подбирают исходя из подобранного диаметра. Режимы сварки ориентировочно указаны в таблице:

| Толщина свариваемого металла, мм | Диаметр сварочной проволоки, мм | Сила тока, А |

|---|---|---|

| от 0,5 до 0,8 | 0,6 | 10÷30 |

| от 0,8 до 1,2 | 0,6÷0,8 | 30÷100 |

| от 1,2 до 1,4 | 0,8÷1,0 | 45÷100 |

| от 1,4 до 2,0 | 0,8÷1,2 | 45÷120 |

Если необходимо варить металл большей толщины, то необходимо пользоваться данными, указанными в паспорте производителя или на этикетке агрегата.

Перед началом сварочных работ аппарат необходимо проверить на работоспособность. Электрическая сеть должна обеспечивать стабильные характеристики тока. Полуавтомат инверторного типа в этом отношении самый надежный, т. к. работает в сетях, у которых напряжение не падает ниже 150 В. Сварочный процесс не должен сопровождаться выпуском дыма до его начала, а также треском и вибрациями в процессе выполнения кузовной работы.

Внимание! Напряжение холостого хода должно быть как можно выше. Это облегчает возбуждение дуги при соприкосновении с металлом.

Лучшие полуавтоматы для кузовных работ

Производители отечественные и зарубежные предлагают сварочные полуавтоматы для кузовной работы в большом и разнообразном ассортименте с дополнительными функциями и без них. Отличаются они по габаритам, компоновке основных частей и параметрам, которые способны обеспечить. Пороги, крылья, лонжероны им под силу, а именно эти конструкции чаще всего подлежат ремонту. Многие модели могут работать с разной толщиной и разными марками стали. Лучше всего их работу характеризуют отзывы пользователей. Хорошими сварочными автоматами считают следующие модели:

- САИПА-165 латвийской компании «Ресанта». Это бытовой аппарат эргономичной конструкции, работающий от сети 220 В на постоянном токе разной мощности.

Просим тех, кто работает на сварочном полуавтомате и выполняет кузовные работы, поделиться в комментариях отзывами об особенностях и качестве работ, указать преимущества и недостатки.

Какой проволокой лучше варить кузов автомобиля

Так как же восстановить кузов на автомобиле с помощью сварки? Имея в наличии простой полуавтомат (у нас это TOP MIG 250C). Мы расскажем какие простые способы способы сварки возможно использовать на тонком металле при реставрации кузова.

Какой сварочный аппарат нужен для сварки деталей кузова автомобиля?

При необходимости варить тонкий кузовной металл, толщиной порядка 0,8 -1 мм, а не жечь в нём дырки, сварочный аппарат должен быть углекислотным полуавтоматом. Если подробнее то углекислотный полуавтомат, это сварочник который варит проволокой, автоматически подаваемой в зону сварки, или аппарат, предназначенный для сварки неплавящимся (вольфрамовым) электродом в среде защитного газа. На западе такие автоматы имеют абревиатуру MAG и TIG, о том что это значит чуть далее. Причём, углекислотный полуавтомат можно назвать основным видом сварочных аппаратов для гаражников, и сервисов выполняющих кузовной ремонт. Углекислотный аппарат наиболее универсальный и доступный среди всех сварочников, которыми можно выполнить качественно кузовной ремонт. Он может варить стальной лист толщиной от 0,8 мм и вплоть до 5-6 мм. То есть углекислотный автомат вполне заменит сварочный аппарат на электродах, а вот наоборот уже не получится. При этом стоит отметить, что качество сварки (провар и исключение напряжения металла в околошовной зоне) даже для грубого железа здесь получится на порядок выше.

Надо заметить и следующее, если научиться варить электродом – долгий и не простой процесс, то научиться варить углекислотным полуавтоматом значительно быстрее и проще, так как от вас не требуется умение зажигать и поддерживать дугу во время сварки. То есть, квалификация сварщика на полуавтомате может быть ниже, но качество при этом шва будет выше.

Суммируя всё вышесказанное, можно убедительно заявить, что гаражная сварка кузова автомобиля – это прежде всего электрическая сварка в среде защитного газа выполняемая полуавтоматом.

Сварочная проволока для полуавтомата.

Проволока должна быть омеднённой, нашей, или импортной. Наша проволока может называться СВ08Г2С, или СВ08Г2 (диаметр 0,8 мм). Сварка будет успешной с любой проволокой, лишь бы она была омеднённой и без грязи и ржавчины.

В некоторых случаях сварка может вестись так называемой “флюсовой”, или “самозащитной” проволокой. Она сделана по технологиям порошковой металлургии и содержит защитный флюс, и, следовательно, не требует применения защитного газа. Но такая проволока значительно дороже обычной, да и сварные швы выглядят не так красиво, как при сварке обычной проволокой в среде углекислого газа.

Наиболее распространённый диаметр сварочной проволоки – 0,8 мм. Её можно купить практически в любом сварочном отделе любого инструментального и даже хозяйственного магазина. Этой проволокой можно варить как тонкий (0,7 – 0,8 мм), так и достаточно толстый металл – 4 мм и толще.

Если вы специализируетесь на сварке тонкого (от 0,6 мм) металла, то удобнее использовать проволоку диаметром 0,6 мм. Этой же проволокой вы можете варить и толстый металл – от 4 мм и толще.

Кстати, проволока диаметром 0,6 мм бывает только импортная. Во всяком случае, лично мне отечественная проволока такого диаметра не попадалась.

Технику выполнения и основные секреты качественной сварки кузова автомобиля Вы можете посмотреть в нашем видео ниже.

Срок службы современных автомобильных кузовов долгим не назовёшь. У отечественных машин он составляет максимум лет десять. Кузова современных иномарок живут чуть дольше — лет пятнадцать. По истечении этого срока автовладелец неизбежно начнёт замечать признаки разрушения, с которыми нужно будет что-то делать. Кроме того, кузов можно повредить и во время ДТП. Какой бы ни была причина, выход почти всегда один: варить. Если вы уверены в своих силах, можно попробовать сделать сварку кузова автомобиля своими руками.

Виды и особенности сварочных аппаратов

Выбор сварочной технологии зависит не столько от аппарата и расходных материалов, сколько от места повреждения. Разберёмся подробнее.

Сварка полуавтоматом

Подавляющее большинство автовладельцев и сотрудников автосервисов предпочитают использовать именно полуавтоматы. Главная причина их популярности — удобство. Полуавтоматом можно варить даже самые мелкие повреждения, расположенные в самых неудобных местах автомобильного кузова.

Технически эта технология почти не отличается от традиционной сварки: полуавтомату тоже требуется преобразователь тока. Разница лишь в расходных материалах. Для этого типа сварки нужны не электроды, а специальная проволока с медным покрытием, диаметр которой может варьироваться от 0.3 до 3 мм. А ещё полуавтомату для работы необходим углекислый газ.

Медь на проволоке обеспечивает надёжный электрический контакт и работает в качестве сварочного флюса. А углекислый газ, непрерывно подаваемый на сварочную дугу, не позволяет кислороду из воздуха вступать в реакцию со свариваемым металлом. У полуавтомата есть три важных достоинства:

- скорость подачи проволоки в полуавтомате можно регулировать;

- швы, выполненные полуавтоматом, аккуратные и очень тонкие;

- использовать полуавтомат можно и без углекислого газа, но в этом случае придётся использовать особую сварочную проволоку, внутри которой содержится флюс.

Есть в полуавтоматическом методе и минусы:

- найти в продаже вышеуказанные электроды с флюсом не так-то просто, да и стоят они как минимум вдвое дороже обычных;

- при использовании углекислого газа мало раздобыть сам баллон. Ещё потребуется редуктор для снижения давления, который надо будет очень точно настроить, в противном случае о качественных швах можно забыть.

Как варят инвертором

Если коротко, инвертор — это всё тот же сварочный аппарат, только частота преобразования тока в нём не 50 Гц, а 30–50 кГц. Благодаря повышенной частоте инвертор имеет несколько достоинств:

- размеры инверторного сварочного аппарата очень компактны;

- инверторы нечувствительны к пониженному напряжению сети;

- у инверторов нет никаких проблем с разжиганием сварочной дуги;

- пользоваться инвертором может даже сварщик-новичок.

Разумеется, есть и минусы:

- в процессе сварки используются толстые электроды диаметром 3–5 мм, а не проволока;

- при инверторной сварке края свариваемого металла очень сильно нагреваются, что может стать причиной термической деформации;

- шов всегда получается толще, чем при сварке полуавтоматом.

Так какой же метод выбрать?

Общая рекомендация проста: если планируется варить участок кузова, находящийся на виду, а автовладелец при этом не стеснён в средствах и имеет определённый опыт работы со сварочным аппаратом, то полуавтомат — оптимальный вариант. А если повреждения со стороны не видны (к примеру, пострадало днище) и владелец машины слабо разбирается в сварке, то лучше варить инвертором. Даже если новичок допустит ошибку, её цена не будет высока.

Подготовка и проверка оборудования

Независимо от того, какой метод сварки был выбран, необходимо провести ряд подготовительных операций.

Подготовка к сварке автомобильного кузова полуавтоматом

- перед началом работы сварщик должен убедиться в том, что направляющий канал в сварочной горелке соответствует диаметру используемой проволоки;

- диаметр проволоки обязательно следует учитывать и при выборе сварочного наконечника;

- сопло аппарата осматривается на предмет металлических брызг. Если они есть, их необходимо удалить наждачной бумагой, в противном случае сопло быстро выйдет из строя.

Что стоит сделать перед тем, как начать инверторную

- надёжность электродных креплений тщательно проверяется;

- проверяется целостность изоляции на кабелях, всех соединениях и на электродержателе;

- проверяется надёжность креплений основного сварочного кабеля.

Меры предосторожности при сварочных работах

- все сварочные работы производятся только в сухой спецодежде из негорючих материалов, в рукавицах и защитной маске. Если сварка производится в помещении с металлическим полом, обязательным является использование либо прорезиненого коврика, либо резиновых галош;

- сварочный аппарат, независимо от его типа, всегда должен быть заземлён;

- при инверторной сварке следует особое внимание уделить качеству электрододержателя: хорошие электрододержатели выдерживают до 7000 зажимов электродов без повреждения изоляции;

- независимо от типа сварочного аппарата на нём всегда должны использоваться автоматические выключатели, самостоятельно разрывающие электрическую цепь при возникновении тока холостого хода;

- помещение, в котором производится сварка, должно хорошо вентилироваться. Это позволит избежать скопления газов, выделяющихся в процессе сварки и представляющих особую опасность для системы дыхания человека.

Процесс сварки кузова автомобиля полуавтоматом

Прежде всего определимся с необходимым оборудованием.

Инструменты и материалы для работы своими руками

- Полуавтоматический сварочный аппарат BlueWeld 4.135.

- Проволока сварочная с медным покрытием, диаметр 1 мм.

- Крупная наждачная бумага.

- Редуктор для понижения давления.

- Баллон углекислого газа ёмкостью 20 л.

Последовательнось операций при полуавтоматической сварке

- перед началом сварки повреждённый участок с помощью наждачной бумаги очищается от всех загрязнений: ржавчины, грунтовки, краски, смазки;

- свариваемые участки металла плотно прижимаются друг к другу (в случае необходимости допускается использование различных зажимов, временных болтов или саморезов);

- далее следует внимательно ознакомиться с передней панелью сварочного аппарата. Там располагаются: выключатель, регулятор сварочного тока и регулятор скорости подачи проволоки;

Расположение переключателей на передней панели сварочного аппарата BlueWeld

Понижающий редуктор подключается к баллону с углекислым газом

Сварочная проволока заводится в подающий механизм

Снятие сопла со сварочной горелки

Процесс сварки автомобильного кузова полуавтоматическим аппаратом

Несколько коротких предварительных швов

Края повреждённого кузова сварены окончательно

Обработка сварного шва против коррозии

По окончании сварочных работ шов следует защитить, иначе он быстро разрушится. Возможны следующие варианты:

- если шов находится не на виду и в легкодоступном месте, то он покрывается несколькими слоями автомобильного шовного герметика (подойдёт даже бюджетный однокомпонентный вариант, например Body 999 или Novol). В случае необходимости герметик разравнивается шпателем и окрашивается;

- если сварной шов пришёлся на внутреннюю труднодоступную полость, которую необходимо обработать с внутренней стороны, то используются пневматические распылители консервантов. Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такого, как Movil например) и длинной пластиковой трубки, которая и заводится в обрабатываемую полость.

Итак, сварить повреждённый кузов можно и самостоятельно. Даже если у новичка совершенно нет опыта, расстраиваться не стоит: всегда можно сначала потренироваться на кусках металлолома. А особое внимание следует уделить не только средствам индивидуальной защиты, но и средствам противопожарной безопасности. Огнетушитель у начинающего сварщика всегда должен быть под рукой.

Кузов автомобиля – элемент наиболее часто подверженный повреждениям при ДТП. Для восстановления корпуса транспортного средства, используют полуавтомат сварочный для кузовных работ.

Классификация и маркировка сварочных аппаратов

При приобретении оборудования, многие задаются вопросом о том, какой сваркой лучше варить кузов автомобиля. Для правильного выбора, нужно знать, как классифицируется сварочные аппараты.

Аппарат на переменном токе

Сварочные аппараты, популярны среди автомобилистов, однако их использование имеет ряд недостатков:

- Сварные швы имеют низкое качество.

- Электрод, в силу громоздкости сварного оборудования, не способен достать до ряда участков, требующих ремонта.

- Потребуется время для освоения сварочного аппарата.

- Подходит для варки толстого (более 5 мм) железа. На кузове авто зачастую встречается металл толщиной от 3 мм. Они практически сразу насквозь прожигаются аппаратом на переменном токе.

Инвертор

Что касается использования инвертора при ремонте кузова автомобиля, то это оборудование подойдет для:

- Получения хорошего качества сварных швов.

- Быстрого выполнения ремонтных работ.

- Использования устройства в условиях пониженного напряжения сети.

Пользователи отмечают простоту использования аппарата – новичок, впервые взяв в руки инструмент, может «с ходу» разобраться с принципом варки и получить сварной шов приемлемого качества.

Инвертор имеет и ряд недостатков:

- Высокая стоимость оборудования.

- Чувствительность пыли.

- Толщина свариваемого металла не должна превышать показатель в 3 мм.

Углекислотный полуавтомат

Сварочный полуавтомат для кузовных работ имеет следующие преимущества использования:

- Аккуратный сварной шов высокого качества.

- Можно выполнять варку металла толщиной от 0,8 до 6 мм.

- При использовании аргона возможность восстановления деталей из цветных металлов.

- Нет необходимости в поддержании постоянной дуги.

- Степень деформированности металла автомобиля ниже, в результате уменьшается расходность материалов.

При полуавтоматической сварке, при помощи механизма подачи проволоки, она подается в рабочую зону. Свариваемые элементы надежно крепятся благодаря тому, что металл электрода плавится, но не сгорает. В результате, на месте соединения двух деталей появляется аккуратный и прочный сварной шов.

К недостаткам полуавтомата относят большую массу и габариты – из-за этого, устройство можно использовать только в пределах гаража. Для функционирования прибора необходима только розетка.

Полуавтомат используют при починке элементов из цветных металлов. Чтобы соединить такие детали, применяют технологию газовой сварки. На корпусе устройства расположена маркировка следующего вида:

- МИГ или MIG. Модель с данной маркировкой предназначена для сваривания деталей из алюминия и прочих цветных металлов.

- МАГ или MAG. Устройство для сваривания элементов из стали, черных металлов. Соединение выполняется с использованием окисей углерода и активных газов.

- ТИГ или TIG. Сварка деталей выполняется при помощи вольфрама. Этот элемент устойчив к воздействию высоких температур.

Почему лучше подходит полуавтомат

Использование сварочных полуавтоматов – оптимальное решение для кузовного ремонта. Данное устройство дает возможность получить аккуратный и прочный сварной шов. Оно подходит для варки металла разной толщины, Также с помощью полуавтомата выполняют газовую сварку цветных металлов. Особенностью устройства аппарата является наличие специальной катушки. Чтобы ее задействовать, выбирают нужное место, и нажимают на кнопку: в процессе варки подающая проволоку, катушка будет разматываться, и направлять в рабочую зону необходимое количество электрода.

Кроме того, инструмент прост в освоении и достаточно эффективен. Выбор полуавтомата для проведения кузовных работ имеет свои особенности и нюансы.

Какой сварочный полуавтомат выбрать для ремонта автомобиля

Для проведения успешного ремонта автомобильного кузова, нужно правильно выбрать сварочное оборудование. При приобретении полуавтомата обращают внимание на ряд параметров, таких как источник питания, мощность устройства, регулировка скорости подачи проволоки, объем баллонов для технических газов.

Источники питания

При выборе оборудования первым делом необходимо обратить внимание на источник питания устройства. По принципу подключения выделяют инверторные и трансформаторные полуавтоматы. Инверторы – легкое, компактное и удобное в эксплуатации оборудование. Оно оснащается рядом дополнительных функций, существенно облегчающих процесс сварки: легкий розжиг, антиприлипание, плавное регулирование силы тока.

Инверторный полуавтомат оснащен устройством, использующимся для преобразования переменного тока в постоянный. Трансформаторы – необходимы в том случае, если нет нужды регулярно переносить оборудование с места на место. Для питания такого оборудования используют источник постоянного тока.

Проволока и ее влияние на результат сварки

В сварочных полуавтоматических аппаратах используется проволока. Она выступает в роли электрода, и предназначена для соединения свариваемых элементов. Проволоку для сварки делят на следующие виды:

- Со сплошным сечением.

- Порошковая.

- Активированная.

Преимущество первого вида заключается в том, что он предназначен для сваривания металлов, и имеет в своем составе разные сплавы. Порошковая проволока полая внутри, она наполнена специальным веществом. При ее применении образуется облако защитных газов. Что касается активированного электрода, то он имеет в своем составе лишь 7% порошкового вещества, что позволяет его запрессовать в проволоку сплошного сечения.

Также при выборе проволоки, следует обратить внимание на ее маркировку. Электроды с пометкой СВ, применяются для сварки деталей, а маркировка НП гласит о том, что расходный материал используют для наплавки. Помимо этого, внимание уделяют и диаметру проволоки, и элементам, входящим в ее состав.

Про баллоны

Для предотвращения взаимодействия расплавленного металла и окружающей среды, используют баллоны с защитными газами: аргон, гелий, углекислота и их смеси. Проволока под напряжением пропускается через газовое сопло. Чтобы подавать газ к рабочей области, используют шланг.

Работа с защитными газами требует наличия редуктора. Устройство позволяет регулировать расход газа. Для удобства использования, прибор оснащен манометром. При выполнении сварочных работ, нужно учитывать, что чрезмерно малое количество защитных газов отразится на качестве шва, а слишком большое – также повлияет на плотность сварного соединения, кроме того, газ довольно быстро закончится.

При выборе баллона стоит обратить внимание на 10 литровые экземпляры: при правильной настройке расхода газа, этого объема хватит для продолжительных работ. Габариты же емкости дают возможность перевозить ее в багажнике автомобиля.

При покупке стоит учитывать, что баллон должен быть аттестован. Около вентиля будет располагаться соответствующая отметка. Необходимо проверить дату аттестации во избежание приобретения «просрочки».

Что еще учесть в выборе

При выборе аппарата для сварки кузова автомобиля, учитывают следующие факторы:

- Нагрузочную способность электрической сети. При наличии однофазной сети рекомендуется выбирать прибор, работающий от напряжения 220В. Это могут быть как любительские, так и профессиональные, работающие как от трехфазной, так и однофазной сети сварочные полуавтоматы. При использовании последних, на сеть обеспечивается равномерная нагрузка. Тем самым предотвращается риск появления коротких замыканий и отключения пробок.

- Тип и толщину свариваемых материалов. Прибор выбирают в зависимости от того, с какими металлами предстоит работать (низкоуглеродистая или нержавеющая сталь, цветные металлы, алюминий и т.д.). Также уделяют внимание толщине металла – чем она больше, тем мощнее требуется аппарат.

- Требования к качеству сварки и тип сварных соединений. Ключевую роль в выборе сварочного полуавтомата играет степень ответственности свариваемой конструкции. Кроме того, в некоторых случаях возникают ситуации, когда необходимо использование горелки длиннее стандартных размеров. Как правило, они возникают при сваривании длинных конструкций. Горелки имеют длину 3, 4 и 5 метров, для быстрого и качественного соединения металла, используют горелки с максимальной длиной.

- Интенсивность использования устройства. В зависимости от частоты использования устройства, приобретают любительские или профессиональные сварочные полуавтоматы.

- Техническая сложность аппарата. Чем сложнее устройство, тем труднее его самостоятельно отремонтировать. Однако технически более сложные аппараты удобны в использовании и обеспечивают высокое качество сварного шва.

Сварочный полуавтомат – инструмент для проведения кузовного ремонта. Выбор делают в зависимости от сложности и интенсивности проведения работ, типа электросети, от которой будет питаться аппарат а также технической сложности устройства.

Источник https://svarka.guru/oborudovanie/vidy-apparatov/poluavtomat-dlya-avtomobilnyh-kuzovnyh-rabot.html

Источник https://wikimetall.ru/oborudovanie/svarochnyiy-poluavtomat-dlya-kuzovnyih-rabot.html

Источник https://avtotop.info/kakoj-provolokoj-luchshe-varit-kuzov-avtomobilja/