Процесс производства автомобильных шин: просто о сложном

Изготовление шин для автомобилей представляет собой многоступенчатый процесс, который реализуется в заводских условиях: анализ рынка, разработка цифровой модели и прототипа, подготовка резиновой смеси, сборка, вулканизация и контроль качества. Все этапы по порядку описаны в статье.

Функция этого товара – обеспечение сцепления с дорожным полотном, уменьшение колебаний за счет неровностей, обеспечение комфорта и безопасности передвижения.

Автомобильные шины – обязательный элемент любого колесного транспорта. От качества и вида этого продукта зависит комфортность и безопасность перемещения. В случае утери свойств шины потребуется немедленная ее замена, так как весь автомобиль или грузовик будут непригодны для дальнейшего использования.

Этапы производства от идеи до конечного продукта

Общая технология производства автомобильных шин одинакова на всех предприятиях. Для создания автошины нужно пройти ряд обязательных этапов:

- разработка модели;

- тестирование прототипа;

- подготовка резиновой смеси;

- подбор компонентов шины;

- сборочное производство;

- вулканизация;

- контроль качества.

Каждый из представленных шагов необходим для создания конкурентоспособной продукции, которая будет иметь спрос на рынке. Такой производственный цикл организован на крупнейших предприятиях известных брендов и компаний, как в России, так и за рубежом.

Оборудование для производства шин

С технологической точки зрения производство покрышек – достаточно капиталоемкое вложение. Оно рентабельно, если выпускать от 100 тыс. штук в год с налаженными каналами сбыта.

В комплекс оборудования для производства входят:

- формователи шин;

- холодильные установки;

- протекторная линия;

- обрезатель стального корда;

- намоточная машина;

- линия экструзии;

- крыльевой станок;

- обработчик текстильного корда;

- пресс соединения;

- резиносмеситель;

- экструдер;

- вулканизатор.

Окончательный перечень и количество станков выбираются в соответствии с мощностью и характером производимой продукции.

На заметку. По данным аналитической фирмы ООО «ПКР», существует следующее географическое разделение по объемам производства отечественных шин: 35% производится в ПФО, 28% – в СЗФО, 22% – в ЦФО и 12% – в СФО.

Создание модели

Чтобы автомобильные шины не вызывали недовольства у водителей, при производстве должны быть учтены условия их использования: погода, характер вождения, климат, дорожное покрытие, качество дорог.

Обязательно разрабатывают цифровую модель автошин. Поскольку они работают под действием нагрузок постоянного и переменного характера, важно математически просчитать долговечность отдельных компонентов.

В зависимости от результатов цифровых испытаний подбираются конструкция, состав резиновой смеси, дозировка компонентов и пр. На этой стадии работают технологи и промышленные дизайнеры.

Схема устройства автомобильной шины

Виды шин

В зависимости от размера и типа транспорта выделяют легковые и грузовые покрышки. Принцип изготовления обоих видов аналогичен.

По времени года, которое рекомендуется для использования:

- летние (для температур от +5 градусов);

- зимние (для температур ниже +5 градусов);

- всесезонные.

Отличия есть и в рисунке протектора, который позволяет выделить:

- шоссейные, или автодорожные;

- грязевые, или внедорожные;

- универсальные.

По типу усиления сцепления с дорогой (особенно зимой):

- европейские – для мягких зим с минимальным количеством снега и льда;

- скандинавские, или липучки – усиливают сцепление за счет специального протектора;

- с шипами – оснащенные металлическими элементами для улучшения торможения в условиях снега и льда.

Кроме того, выделяют беспрокольные варианты, выполненные из более жесткой резины.

По направлению протектора также есть разделение на:

- симметричный ненаправленный рисунок;

- симметрично направленный рисунок;

- ассиметричный ненаправленный рисунок;

- ассиметричный направленный рисунок (самые дорогие варианты).

Тестирование прототипа

После компьютерного моделирования проводятся натурные испытания. В рамках таких тестов разработки компании проходят апробацию в реальных условиях на специальных стендах или конкретных видах транспорта.

При достижении эксплуатационных показателей модель шины уходит в серийное производство.

Подготовка резиновой смеси

Более 80% шины состоит из смеси резиновых компонентов, наполнителей и специальных присадок. Точный состав хранится в строжайшей тайне и является конкурентным преимуществом каждого конкретного производителя.

Рецепты насчитывают до 20 составляющих в строгих пропорциях. Баланс компонентов обеспечивает уникальный набор свойств готовой продукции.

На этой стадии полученная масса тщательно перемешивается и нагревается до 120 градусов.

Необходимое сырье

Можно выделить ряд основных компонентов, которые используются на этапе смешения для производства автопокрышек:

- Каучук – материал природного или промышленного производства (синтетический), составляющий основу будущего изделия (40-50% от всего объема).

- Технический углерод, или по-другому сажа, нужен для придания прочностных характеристик. Благодаря этому компоненту шины становятся черными (25-30%).

- Силикат, или диоксид кремния (около 10%).

- Сера – элемент, который нужен для сцепления молекул полимера во время вулканизации.

- Специальные добавки, вулканизирующие агенты и модификаторы для достижения заданных свойств.

- Масла – для придания однородности смеси (10-15%).

Подбор компонентов шины

Конструкция автомобильной покрышки напоминает пирог, слои которого последовательно накладываются друг на друга. Помимо резиновой смеси покрышка состоит из:

- стального брекера;

- текстильного корда, который также проходит процесс обрезинивания;

- стальных бортовых колец.

В общей сложности могут применяться до 30 элементов, позволяющих усилить готовую конструкцию.

На этой стадии нужно подготовить резиновые заготовки, нарезанные по требованиям геометрии конструкции. Эти элементы изготавливают в цеху перемешивания в специальных низкотемпературных печах.

Отдельно изготавливается протектор из более прочной резины с нанесением нужного рисунка. Для этого используются экструдеры, которые формируют ленту, и оборудование для нарезки протектора под углом.

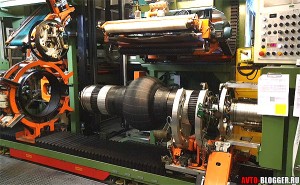

Сборочное производство

Сборка автомобильных шин происходит на специальных вращающихся барабанах, которые еще называют сборочным станком. Центральная часть этого оборудования увеличивается для того, чтобы придать покрышке нужную форму. Отдельно собираются каркас шины (которому придается форма профиля шины) и брекерный пакет (многослойная кордовая конструкция).

Соединяя обе эти части, получают «сырую шину».

Вулканизация

Процесс проходит в специальных аппаратах – пресс-вулканизаторах. Они нужны для реализации химической реакции, в ходе которой каучук за счет содержащейся в резиновой смеси серы переходит из пластического в эластичное состояние.

Технологический процесс проводится при высоких температурах (порядка 170 градусов) и давлении (20 бар) с участием воды и водяного пара. «Сырая шина» распирается с внутренней стороны и прижимается к пресс-форме специальной диафрагмой. После окончания вулканизации автопокрышка приобретает конечные геометрические и эксплуатационные параметры. В среднем на одну заготовку нужна обработка в течение 10-15 минут для легковых и 60-70 минут для грузовых аналогов.

Контроль качества

Заключительный этап на производстве – контроль заявленных параметров на оборудованных стендах и визуальный контроль. По партии выборочно проверяются параметры: форма, неоднородность и радиальное биение в разных плоскостях.

После тестирования и маркировки (типоразмер, индекс скорости, нагрузки) покрышка отправляется на склад готовой продукции и дистрибуцию. Отбракованные шины отправляют на ремонт или переработку.

Обязательная маркировка шин

С 2020 года автомобильные шины вошли в перечень товаров, которые подлежат обязательной маркировке. Эта мера принята для того, чтобы снизить количество контрафактной продукции на рынке.

Технология маркировки – RFID-метки, которые работают бесконтактным способом. Ее наличие подтверждает качество товара и надежность поставщика. За счет того, что каждая метка уникальна, будет возможным проследить информацию о передвижении товара на всем жизненном цикле: от производства до утилизации.

На заметку. Согласно исследованию компании TEBIZ GROUP, лидером импортных поставок в 2018 году стали покрышки из Китая (более 46% от всего объема импорта).

Российские производители и бренды автошин

В России создано несколько производственных площадок, которые выпускают автопокрышки. Отечественные заводы выпускают продукцию, которая соответствует международным требованиям к качеству и поставляется как на внутренний, так и зарубежные рынки.

Из чего делают шины для машины

Производители покрышек скрывают точную рецептуру их изготовления. Основные же составляющие остаются неизменными. Характеристики разных моделей отличаются. Это необходимо учитывать при выборе покрышек для машины.

Виды резины

Независимо от производителя, на рынке представлены шины из материалов двух видов. Их технические характеристики практически не отличаются. Виды резины:

- Из натурального сырья. В основе состава лежит растительный каучук. Он является натуральным веществом, которое добывают из сока деревьев. На начальном этапе производства автомобильных шин использовался только каучук растительного происхождения.

- Из синтетического сырья. Современные покрышки делают из каучука, изготовленного на производстве с использованием химических веществ. Материал устойчив к маслам растительного и животного происхождения. Изделия, изготовленные из синтетического каучука, хорошо удерживают воздух. Благодаря этому материал получил широкое распространение при изготовлении покрышек автомобиля.

Резина, изготовленная из натурального или синтетического сырья, используется на авто по всему миру. Производителям выпускают шины с разными техническими характеристики, благодаря внесению изменений в состав резины. Так удается улучшить сцепление колес с сухой, мокрой или обледенелой поверхностью.

Химический состав

Точный химический состав и рецепт у каждого производителя отличается. Компании не разглашают ингредиенты и точную их дозировку. Известны основные составляющие, используемые для производства покрышек. К ним относятся каучук, кремниевая кислота, технический углерод, смолы и масла.

Что такое натуральный каучук

Сырье представляет собой эластичный материал, имеющий водоотталкивающие свойства. Натуральный каучук добывают из сока деревьев. Для этого на коре растений делают надрезы. После сборки жидкость отправляют на переработку.

Из натурального сырья производят латекс. Он используется для изготовления различных резиновых изделий, в том числе и покрышек авто. Чтобы получить латекс, натуральный сок деревьев смешивают с кислотой. В итоге получается густая эластичная масса.

Из латекса удаляют лишнюю влагу. Для этого массу помещают под пресс или пропускают ее через прокатные валы. Так удается получить чистый латекс из природного сырья.

Другие элементы состава шин

Помимо каучука при изготовление покрышек добавляют в состав другие элементы. Они необходимы для улучшения прочностных свойств изделия и изменения его технических характеристик. Производители добавляют в состав следующие ингредиенты:

- Технический углерод. Массовая доля вещества может составлять до 30%. Технический углерод необходим для улучшения прочностных характеристик резины. Колесо машины становится устойчивым к истиранию при движении по покрытиям различного качества.

- Кремниевая кислота. Улучшает степень сцепления колес с мокрым дорожным покрытием. Производители используют ее в качестве заменителя технического углерода. Это связано с тем, что кремниевая кислота имеет более низкую стоимость. Следует учитывать, что покрышки, изготовленные с содержанием кремниевой кислоты, менее устойчивы к истиранию.

- Масла и смолы. Применяются для улучшения эластичных свойств резины. Производители вносят в состав добавки такого типа для достижения мягкости покрышки. Это востребовано в шинах, предназначенных для зимнего использования.

- Секретные ингредиенты. Производители добавляют в состав специализированные химические вещества. Они позволяют изменить характеристики резины. Так удается улучшить управляемость автомобиля, уменьшить тормозной путь и т.д.

Массовая доля составляющих у продукции разных производителей отличается. При подборе шин учитывают их характеристики.

Поэтапный процесс производства покрышек

Способ изготовления у разных компаний может отличаться. Благодаря современному оборудованию, удается автоматизировать некоторые процессы. Основные этапы производства покрышек:

- Переработка сока деревьев в латекс.

- Удаление лишней влаги из эластичного материала.

- Измельчение латекса.

- Вулканизация. Для прохождения этого процесса латекс смешивается с серой.

После вулканизации с добавлением нужных ингредиентов удается получить резину, устойчивую к истиранию и высоким температурам. Из нее изготавливают автомобильные покрышки.

Современная резина для шин

Рост количества транспортных средств привел к недостатку натурального каучука. В результате был изготовлен синтетический материал. По своим свойствам он не уступает растительному каучуку.

Современные покрышки сделаны из резины, которая имеет в своем составе натуральный или синтетический каучук. На характеристики изделий больше влияют дополнительные ингредиенты. Несмотря на это, стоимость покрышек из натурального каучука выше, чем из синтетического.

Как собирают шины

Для сборки покрышек используются специализированное оборудование. Количество и тип станков подбирается отдельно для каждого случая в зависимости от мощностей производства.

Покрышки состоят из металлического каркаса и резины. Это позволяет придавать изделию нужно форму. Конструкция покрышек разных производителей отличается.

Современные шины изготавливают из натурального или синтетического каучука. Для улучшения характеристик резины в состав включают специализированные добавки. Так удается уменьшить тормозной путь и улучшить управляемость транспортного средства, независимо от качества дорожного покрытия.

Вопросы и ответы:

Кто придумал резину? Чарльз Гудьир. В 1839 году этот изобретатель, смешивая сырой каучук с серой, и нагревая эту смесь, открыл способ стабилизации эластичности каучука.

Что входит в состав покрышки? Она состоит из корда (металл, текстильная или полимерная нить) и резины. Сама резина может иметь разное содержание каучука (зависит от сезонности, индекса скорости и нагрузки).

Как делают шины для машин? На корд из невулканизированной резины припаивается протектор. Создается металлический каркас из прорезиненной проволоки (борт колеса). Все части вулканизируются.

Как делают колеса? Разберем рядовой автомобиль + подробное видео

Мне всегда было интересно посмотреть, как делаются шины для легковых и грузовых автомобилей. Кстати многие их называют колеса, это не совсем правильно, ибо колесо – это диск + резина. И когда меня позвала компания NOKIAN на свой завод в городе Всеволожск (что под Питером), я с удовольствием согласился. Ведь у них там целый цикл производства. Причем на следующий день мы посетили и испытательный полигон в Финляндии (под маленьким городишком ИВОЛО). В общем, материал получился ОЧЕНЬ ИНТЕРЕСНЫЙ, и да чуть не забыл, красивое и познавательное видео в конце …

СОДЕРЖАНИЕ СТАТЬИ

Производство шин, это достаточно сложный технологический процесс, даже сложнее чем производство автомобилей! Почему? ДА все просто – автомобили не собираются на одном заводе, к ним поступают комплектующие со смежных структур, например двигатели, коробки, проводка, электрика и т.д. А затем происходит сборка. С шинами же все сложнее, все процессы производства, начиная от приготовления резиновой смеси, заканчивая вулканизацией, делается на одной производственной площадке (что очень сложно и «трудозатратно»).

Этапы производства шины

Чтобы изготовить обычное колесо, должно пройти 8 основных этапов:

- Изготовление резиновой смеси

- Производство компонентов

- Сборка шины

- Вулканизация колеса

- Складирование

- Маркировка

- Автоматическое тестирование

- Визуальный контроль

На заводе нам показали не все, многое скрыто от посторонних глаз, особенно компьютерные настройки, информация на мониторах, лаборатории и т.д. Все это может пригодиться конкурентам, поэтому – ЗАПРЕТ!

НО уже, что было показано, как и что делается, заслуживает внимания, так что начинаем.

Как делают резиновую смесь

НА конвейерную ленту подаются различные компоненты, это частички уже приготовленной резины, натуральный и синтетический каучуки.

Затем все это взвешивается и подается в печь. Нужно добиться однородного материала, который выходит в виде ленты. Причем для производства колеса таких лент нужно очень много, например, только для одного слоя протектора, нужно 4 ленты, которые запекаются в одну в экстракторе (но про это чуть позже).

Лабораторные исследования. Новые изготовленные ленты, нужно проверить на соответствие, поэтому оператор срезает краешки резины и отправляет их в лабораторию, по специальным «пневмоканалам». Пока лента не прошла проверку, на ней имеется красный ярлык.

В лаборатории, проверяют резиновые смеси на различные параметры, нагревают их, запекают, разрывают и т.д. (опять же нам показали не все). Но после таких проверок, принимается решение, использовать изготовленные ленты или нет. Очень подробно будет на видео внизу

Кстати в лаборатории есть специальные комнаты, где испытывают серу (она также применяется в производстве). Причем имеется большое количество вытяжек и противопожарных систем, потому как сера легко воспламеняется.

Производство компонентов

После того как ленты для производства шин готовы (и проверены), их отправляют на промежуточные склады. С которых их будут забирать на экструдеры.

Вообще производство компонентов, достаточно большая часть изготовления шин, мы посмотрели:

- Как делают бортовочные кольца. На металлическое и прорезиненное кольцо, далее приваривается часть резиновой ленты

- Затем в экструдере запекают из 4 проверенных резиновых лент — одну. Уже прочную и нужную для изготовления борта или протектора колеса

- Как хранят готовую резину в катушках, проложенную специальным материалом

- Видели, как крутят металлическую проволоку.

Как я и говорил, показали не все, но общий процесс понять можно.

Как делают зеленое колесо?

Когда все компоненты готовы, подходит время изготовить так называемое «зеленое колесо». Это шина, которая далее будет «вулканизироваться» и принимать нужную форму. А пока она имеет вид как бы сырой резины, очень мягкая.

У компании NOKIAN, есть как частичное ручное изготовление, так и полностью автоматическое.

НА металлический барабан, приходят несколько уже приготовленных лент, которые усилены текстильными и металлическими волокнами. Оператор накладывает их друг друга, в нужном порядке.

После этого одеваются уже приготовленные бортовочные кольца.

Далее шина как бы надувается, вывертывается. Принимает нужные очертания

Верхний слой, который будет протектором, делается отдельно. У него также несколько слоев текстильного и металлического корда.

После верхняя часть (протектор) и центральная часть – соединяются вместе.

Так готовится «зеленая шина», которая складируется и ждет очередь на вулканизацию. Опять же на видео более подробно.

Вулканизация колеса

В специальные печи, которые внутри уже имеют рисунок протектора и нужный диаметр, подаются «зеленые шины». Устанавливаются на нижнюю, круглую часть

Ее немного накачивают, чтобы она расправилась и приняла нужную форму.

Далее верхняя часть печи (также круглая), опускается сверху и происходит процесс «запекания», по-научному вулканизации. Он может длиться от 9 до 14 минут, все зависит от конечного продукта, зима это или лето, шипы или липучка и т.д.

При этом резина из мягкого состояния переходит в твердое (той консистенции, которая задана изначально).

Далее печь открывается, и готовая покрышка уезжает на специальной транспортировочной ленте. Наверное на фото понять сложно, смотрите видео внизу, там более подробно.

Складирование и маркировка

Новоиспеченные колеса, специальным образом маркируют, собирают в комплекты и дальше складируют. НО они еще не идут на прилавки магазинов, их нужно проверить по многим параметрам.

Вообще после изготовления, шина должна полежать какое-то время на складе, прежде чем ее начнут тестировать и проверять. Как нам сказали, около 3 дней.

Автоматическое тестирование и визуальный контроль

Это заключительные этапы. Для начало колесо проверяют на специальных барабанах, имитирующие реальную нагрузку. Так крутят несколько часов (если не дней).

НО это еще не все, не должно быть вообще никаких повреждений протектора и корда колеса, поэтому далее идет визуальный контроль. Его делают специалисты высокого уровня, у них что говорится уже руки «набиты» определяют брак с «закрытыми глаза» (если так можно выразится). И только, после этого колеса собирают в комплекты и отправляются покупателям. Именно поэтому брака на производстве меньше 1%.

Опять же проверка готовой продукции, процесс многоступенчатый, и нам не все показали.

Испытания в реальных условиях

Как я писал выше, у компании NOKIAN есть собственный огромный полигон, в 700 гектаров, где испытываются их шины. Находится он под маленьким городом ИВОЛО (Финляндия), где мы также побывали. Нужно отметить, что местность находится за полярным кругом, и там около 300 холодных дней в году.

Колеса испытываются на многие нагрузки:

- Это ледяное озеро. Где есть кольцевые гонки. Отлично проверяется сцепление шипованной резины

- Глубокий и рыхлый снег. Плохие дороги. Проверяются шины для внедорожников

- Есть тесты на льду. Когда визуально сравнивают лето, шипы и липучку. Как становится понятно, выигрывают шипы

- Есть закрытый ангар, который залит идеально ровным льдом. Сделано это для того, чтобы на него не действовали ли солнце (днем), ни осадки (снег). Идеальные условия проверки

В общем, описать это сложно. Скажу только что такого зимнего полигона, по оснащению и масштабам, нет ни у одного производителя. Наверное, именно поэтому шины компании NOKIAN одни из самых лучших в нашей стране.

В заключении, хочется отметить, что завод во Всеволожске. Современный, оснащенный по последнему слову техники (есть роботизированные погрузчики), автоматические линии. Выпустил уже 100 000 000 шин (с 2005 по 2017 год). Просто подумайте 25 000 000 автомобилей (по 4 на авто), выбрали именно эти зимние колеса. Это о многом говорит!

Сейчас видео версия, смотрим.

На этом заканчиваю, думаю, мои материалы были вам интересны и полезны. Искренне ваш АВТОБЛОГГЕР.

Источник https://moneymakerfactory.ru/spravochnik/protsess-proizvodstva-avtomobilnyih-shin/

Источник https://avtotachki.com/iz-chego-delayut-shiny-dlya-mashiny/

Источник https://avto-blogger.ru/shiny-i-diski/kak-delayut-shiny-avto.html