Виды, устройство и принцип работы дисковых тормозов

Дисковые гидравлические тормоза являются одной из разновидностей тормозных механизмов фрикционного типа. Их вращающаяся часть представлена тормозным диском, а неподвижная – суппортом с тормозными колодками. Несмотря на достаточно распространенное применение тормозов барабанного типа, дисковые тормоза все же приобрели наибольшую популярность. Разберемся в устройстве дискового тормоза, а также узнаем отличия между двумя тормозными механизмами.

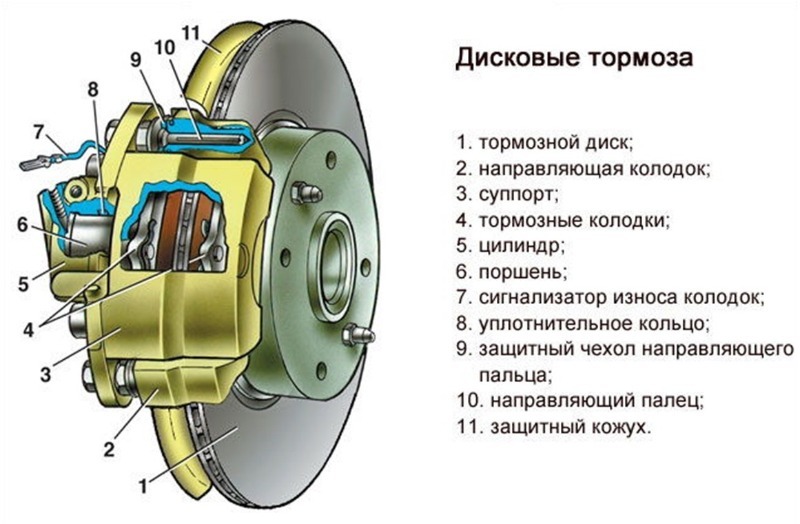

Устройство дисковых тормозов

Конструкция дискового тормоза следующая:

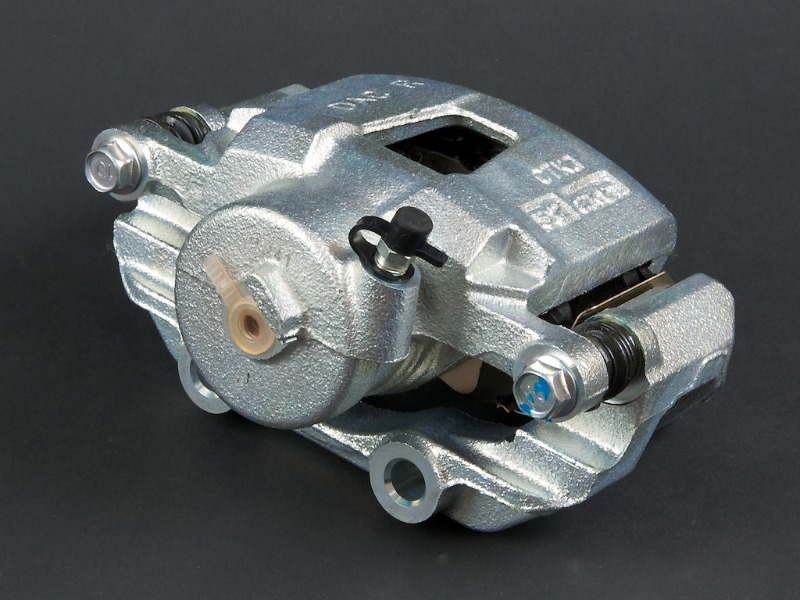

Суппорт, представляющий собой чугунный или алюминиевый корпус (в виде скобы), закреплен на поворотном кулаке. Конструкция суппорта позволяет ему перемещаться по направляющим в горизонтальной плоскости относительно тормозного диска (в случае механизма с плавающей скобой). В корпусе суппорта размещены поршни, которые при торможении прижимают тормозные колодки к диску.

Рабочий тормозной цилиндр выполнен непосредственно в корпусе суппорта, внутри него находится поршень с уплотнительной манжетой. Для удаления скопившегося воздуха при прокачке тормозов на корпусе установлен штуцер.

Тормозные колодки, представляющие собой металлические пластины с закрепленными фрикционными накладками, устанавливаются в корпус суппорта по обеим сторонам тормозного диска.

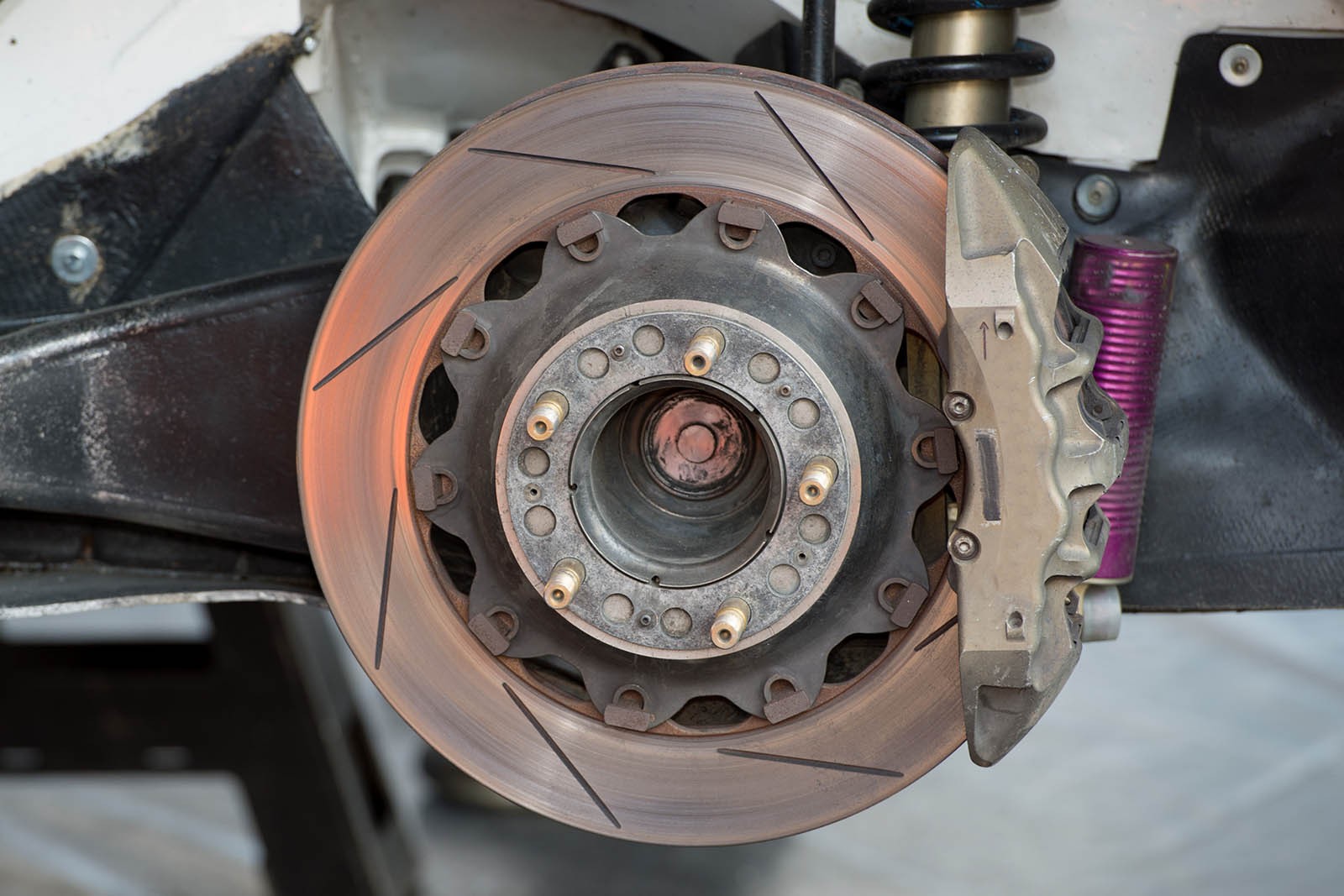

Вращающийся тормозной диск устанавливается на ступицу колеса. Крепление тормозного диска к ступице осуществляется при помощи болтов.

Виды дисковых тормозных механизмов

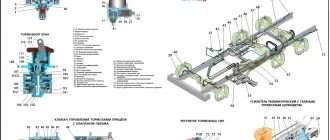

Дисковые тормоза делятся на две большие группы по типу применяемого суппорта (скобы):

В первом варианте скоба имеет возможность перемещаться по направляющим и имеет один поршень. Во втором случае скоба фиксирована и содержит два поршня, установленные по разные стороны от тормозного диска. Тормозные механизмы с фиксированной скобой способны создавать большее усилие прижатия колодки к диску и, соответственно, большую тормозную силу. Однако и стоимость их выше, чем у тормозов с плавающей скобой. Поэтому данные тормозные механизмы применяются, в основном, на мощных автомобилях, (с использованием нескольких пар поршней).

Принцип работы дисковых тормозов

Дисковый тормозной механизм, как и любой другой тормоз, предназначен для изменения скорости движения автомобиля.

Пошаговая схема работы дисковых тормозов:

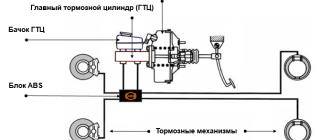

- При нажатии водителем на педаль тормоза, ГТЦ создает давление в тормозных трубках.

- Для механизма с фиксированной скобой: давление жидкости воздействует на поршни рабочих тормозных цилиндров с обоих сторон тормозного диска, которые, в свою очередь, прижимают к нему колодки. Для механизма с плавающей скобой: давление жидкости воздействует на поршень и корпус суппорта одновременно, заставляя последний перемещаться и прижимать колодку к диску с другой стороны.

- Диск, зажатый между двумя колодками, уменьшает скорость за счет силы трения. А это, в свою очередь, приводит к торможению автомобиля.

- После того, как водитель отпустит педаль тормоза, давление пропадает. Поршень возвращается в исходное положение за счет упругих свойств уплотнительной манжеты, а колодки отводятся с помощью небольшой вибрации диска в процессе движения.

Виды тормозных дисков

По материалу изготовления тормозные диски подразделяются на:

Чаще всего тормозные диски изготовлены из чугуна, который имеет хорошие фрикционные свойства и невысокую стоимость производства. Износ тормозных дисков из чугуна не велик. С другой стороны, при регулярном интенсивном торможении, вызывающем повышение температуры, возможно коробление чугунного диска, а при попадании на него воды – покрытие трещинами. Помимо этого, чугун достаточно тяжелый материал, а после длительной стоянки может покрываться ржавчиной.

Известны диски и из нержавейки, которая не так чувствительна к перепадам температур, но обладает более слабыми фрикционными свойствами, чем чугун.

Карбоновые диски отличаются меньшим весом, по сравнению с чугунными. Также они имеют более высокий коэффициент трения и рабочий диапазон. Однако по своей стоимости такие диски могут конкурировать со стоимостью автомобиля малого класса. Да и для нормальной работы необходим их предварительный прогрев.

Керамические тормоза не могут сравниться с карбоном по показателю коэффициента трения, но имеют ряд своих преимуществ:

- устойчивость к высокой температуре;

- стойкость к износу и коррозии;

- высокая прочность;

- небольшая удельная масса;

- долговечность.

Есть у керамики и свои минусы:

- плохая работа керамики при низких температурах;

- скрип при работе;

- высокая стоимость.

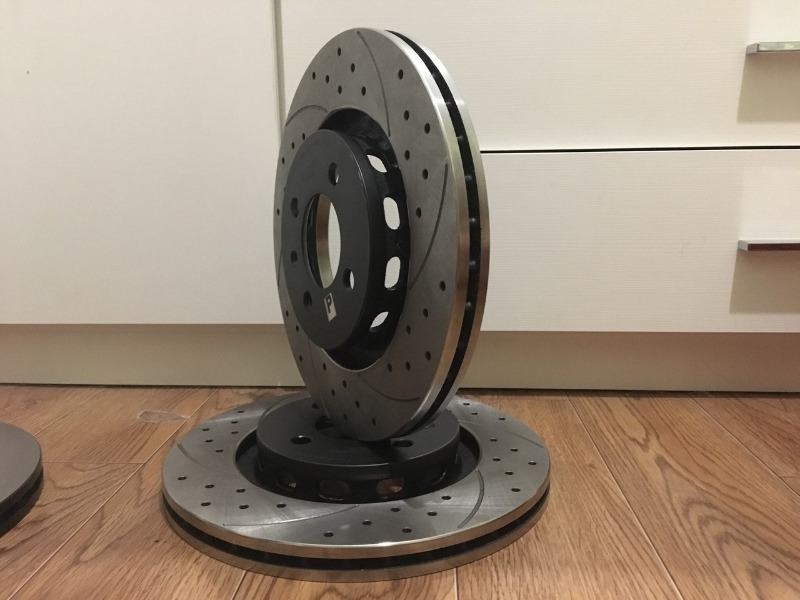

Тормозные диски можно подразделить и на:

- Вентилируемые;

- Перфорированные.

Первые состоят из двух пластин с полостями между ними. Это сделано для лучшего отвода тепла от дисков, средняя рабочая температура которых составляет 200-300 градусов. Вторые имеют перфорацию/насечки по поверхности диска. Перфорация или насечки предназначены для отвода продуктов износа тормозных колодок и обеспечения постоянного коэффициента трения.

Виды тормозных колодок

Тормозные колодки, в зависимости от материала фрикционных накладок, подразделяются на следующие виды:

- асбестовые;

- безасбестовые;

- органические.

Первые очень вредны для организма, поэтому чтобы поменять такие колодки, нужно соблюдать все меры безопасности.

В безасбестовых колодках роль армирующего компонента могут выполнять стальная вата, медная стружка и другие элементы. Стоимость и качество колодок будут зависеть от их составляющих элементов.

Наилучшими тормозными свойствами обладают колодки, сделанные на основе органических волокон, но и стоимость их будет высока.

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Среднее значение минимально допустимой толщины диска передних тормозов – 22-25 мм, задних – 7-10 мм. Это зависит от веса и мощности автомобиля.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на приборной панели.

Плюсы и минусы дисковых тормозов в сравнении с барабанными

Дисковые тормоза имеют ряд преимуществ перед барабанными. Их плюсы заключаются в следующем:

- стабильная работа при попадании воды и загрязнении;

- стабильная работа при повышении температуры;

- эффективное охлаждение;

- малые размеры и вес;

- простота обслуживания.

К основным недостаткам дисковых тормозов в сравнении с барабанными можно отнести:

Как работает тормозной диск и чем он лучше барабана: разбираемся вместе с Ferodo

Злые языки людей недалеких или просто медлительных быстро окрестили «тормозами». И, надо сказать, очень зря. Не только с точки зрения этики, но с точки зрения техники: тормоз – штука сложная, умная и очень быстрая. Конечно, в начале своего развития тормоза действительно были примитивными, малоэффективными и не очень надежными, но за сотню лет своей истории они сильно изменились.

Немного истории

Необходимость в тормозах появилась практически сразу после изобретения колеса, однако предки пару тысяч лет назад не стали торопить события и долго ездили на колесницах без тормозов в нашем привычном понимании. Однако к появлению карет тормоза уже поспели: это были механизмы, воздействующие непосредственно на колесо. Колодка, прижимаемая рычагом к внешней поверхности колеса, не могла эффективно остановить конный экипаж, но помочь лошадям была вполне способна. Но тут изобрели резиновые шины, и механизм с прижимом колодки к колесу ушел на пенсию. По крайней мере, в дорожном транспорте: сегодня механизмы с внешним прижимом успешно работают на железной дороге, хотя и там альтернатив им хватает. На обычных же дорогах кареты обзавелись ленточными тормозами: барабан на оси останавливался тормозной лентой, натягиваемой рычагом. Однако эффективность такой схемы тоже быстро была признана недостаточной, так что инженеры продолжили работать над изобретением новых механизмов.

Результатом этой работы стали два фундаментальных механизма, которые работают в автомобилях по сей день: барабанный и дисковый тормоз. Появились они практически одновременно, в самом начале 20 века, однако на первых порах барабанные механизмы захватили лидерство. Дело было не только в авторитете Вильгельма Майбаха, который установил на изобретенный им автомобиль барабанные тормоза, и Луи Рено, который запатентовал конструкцию с полукруглыми колодками. Барабанные тормоза были проще, а разработка фрикционных материалов способствовала их популяризации. Ключевым этапом в развитии фрикционных материалов стало создание тормозных накладок на основе асбеста и фенолформальдегидных смол, и сделала это в 1902 году компания Ferodo. В общем, начало века стало по-настоящему отправной точкой в развитии тормозных систем.

Однако дисковым механизмам потребовалось время, чтобы догнать барабаны и стать популярными. На ранних этапах у них было больше проблем, чем преимуществ: не было подходящего материала для изготовления дисков, в отсутствие усилителей система с механическим приводом требовала большего усилия по сравнению с барабанной, и даже гидравлический привод не решил вопрос из-за отсутствия нормальной тормозной жидкости. В общем, вопросов было больше, чем ответов, поэтому поначалу применение дисковых тормозов было эпизодическим. Одним из пионеров их применения был Уильям Ланчестер, но и он на тот момент не смог сделать дисковые механизмы конкурентным преимуществом своих машин. К примеру, на автомобилях Lanchester в начале 20 века диски из-за ограниченного выбора материалов были бронзовыми, что не способствовало их износостойкости. Однако полученный им патент все же стимулировал не только его самого к продолжению работы над совершенствованием дисковых тормозов.

Реальное развитие дисковая схема получила спустя еще 25-30 лет. К тому моменту был отработан гидравлический привод, а для снижения усилия на педали до приемлемого был внедрен вакуумный усилитель. Правда, в 30-е годы вакуумный усилитель в основном внедрялся на американские машины с барабанными тормозами, поскольку те все еще были дешевле и проще в производстве. Однако грядущий переход от барабанов к дискам уже был осязаем и неизбежен. Правда, в потребительском сегменте его сильно задержала Вторая мировая война. В военное время дисковым тормозам, разумеется, тоже уделяли внимание, однако они применялись и совершенствовались на танках и самолетах, а не на легковых машинах. Ну а после войны, на рубеже 40-х и 50-х, такие механизмы начали впервые появляться и на серийных автомобилях.

Разумеется, развитие дисковых тормозов сопровождалось совершенствованием конструкции и материалов. Помимо вакуумных усилителей и более эффективной тормозной жидкости, которая не закипала при торможении, важным этапом был переход к чугуну в качестве материала изготовления тормозных дисков. Причем серый чугун стал настолько эффективным решением, что применяется и поныне в подавляющем большинстве автомобилей. Чугун, правда, не решил полностью старые проблемы. Если охлаждение удалось улучшить за счет отливки вентилируемых тормозных дисков, то коррозия, пусть и внешняя, осталась верным спутником дисковых тормозов. О коррозии мы, впрочем, еще поговорим – а пока перейдем от древней истории к современной и вспомним, как эффективность дисковых тормозов выросла в последние десятилетия.

От чего зависит эффективность дисковых тормозов?

После получения практически идеального рецепта из нормальных чугунных дисков, качественных колодок и стойкой к перегревам тормозной жидкости на основе полиэтиленгликоля и его эфиров, развитие дисковых тормозных систем пошло в основном по экстенсивному пути. Переход к вентилируемым дискам состоялся быстро, ведь охлаждение было одной из ключевых задач повышения эффективности тормозов. А вот дальше начался поиск идеального баланса между диаметром тормозного диска, его конструкцией, материалом его изготовления и устройством тормозного механизма. Ведь с учетом того, что чугунный диск весьма прочен, отлично держит нагрузки и хорошо рассеивает тепло, на него можно и нужно хорошо давить. И здесь на сцену вышли многопоршневые конструкции. Тут все тоже несложно: если базовый тормозной механизм с плавающей скобой предусматривает наличие всего одного поршня, который давит на диск и прижимает к нему колодки с обеих сторон, то увеличение числа поршней и, соответственно, площади колодок позволяет повысить эффективность торможения без значительного увеличения диаметра самого диска. А это условие куда важнее, чем может показаться: ведь чугунный диск немало весит, так что повышение эффективности тормозов исключительно за счет увеличения площади диска – путь практически тупиковый из-за неоправданного роста неподрессоренных масс.

В борьбе за неподрессоренные массы родились не только многопоршневые механизмы, но и составные диски. Ведь тормозной диск фактически состоит из двух частей: ротора, на который давят колодки, и центральной части, которая крепится к ступице. При этом работа по созданию тормозного усилия ложится главным образом на ротор, да и охлаждать нужно именно его. А вот на материале центральной части можно и нужно сэкономить килограмм-другой. В этом, собственно, и состоит суть составных дисков, в которых центральная часть выполнена из более легкого материала вроде алюминиевого сплава, а ротор, прикрепленный к ней винтами или заклепками, – из традиционного чугуна.

Следующим шагом здесь стала замена чугуна на более легкие материалы, такие как углеродное волокно и керамика. Казалось бы, вот он – новый прорыв, ведь карбон-керамические тормоза можно делать сколь угодно большими из-за их небольшой массы, а их износостойкость и термостойкость лишь укрепляют веру в прогресс. Однако на практике оказалось, что диски из углеродного композита хороши лишь при экстремальных нагрузках, когда рабочие температуры переваливают за тысячу градусов. В гражданских же условиях «холодные» тормоза работают гораздо менее эффективно, и в основном именно эта зависимость эффективности от температуры ограничивает их применение на массовых машинах.

Таким образом, главным материалом тормозных дисков потребительского уровня остается высокопрочный чугун с шаровидным графитом, а основной фокус делается на качестве изготовления и эффективности охлаждения. Важными в этих условиях становятся технологии производства: качество сырья и литья, чистовая обработка поверхностей, а также отработанная процедура стендового и практического тестирования для контроля качества. Все это доступно крупным производителям тормозных компонентов с большим опытом и историей производства – таким, как Ferodo. Именно Ferodo, как мы помним, более века назад дала толчок к развитию тормозных систем своими разработками в области фрикционных материалов. А сегодня продукция Ferodo является частью обширного ассортимента, предлагаемого подразделением DRiV корпорации Tenneco. Компания выпускает полный ассортимент тормозных компонентов, включая диски, колодки, суппорты, гидроцилиндры и шланги тормозной системы, тормозные жидкости и многое другое.

А теперь на секундочку вернемся к коррозии, о которой мы говорили выше. Для чугунных дисков окисление – проблема все же не эксплуатационная, а эстетическая: чтобы чугунный диск съела ржавчина, потребуется не один десяток лет, а вот поверхностная коррозия появляется на нем уже спустя несколько месяцев, особенно в условиях агрессивной среды вроде дорожной химии. И у Ferodo есть решение этого эстетического вопроса: диски с технологией Coat+, имеющие цинк-алюминиевое гальваническое покрытие для защиты диска от коррозии. Эта технология надежно защищает от коррозии не только ступичную часть диска, но и внутренние каналы охлаждения, обеспечивая требуемую эффективность отвода тепла при торможении. То есть жизнь владельцев красивых машин, которые уделяют внимание мелочам и не любят видимые внешние дефекты, становится немного проще: диски с технологией Coat+ сохраняют свой изначальный внешний вид долгие годы – при условии правильной эксплуатации и, конечно же, ухода.

Заключение

Завершая разговор о тормозах, обычно говорят об их важности, о том, что экономить на них, как и на шинах, нельзя, а также о том, что тормоза – это главное условие безопасности. Хорошие колодки – не просто те, что не скрипят. Хорошие диски – не просто те, что вышли с завода ровными и круглыми, а те, что выполнены из качественного материала, имеют эффективное охлаждение и, соответственно, не деформируются при активной эксплуатации. Конечно, даже покоробленные диски в ряде случаев можно проточить, но чудес обычно не бывает: если они испортились раз, то испортятся и второй. Мы с этими прописными истинами, разумеется, согласны, а потому рассказываем не только о теории, но и о выборе качественной продукции – такой, как Ferodo. Уж если этому бренду более 120 лет и специалисты Ferodo разрабатывали и производили детали тормозной системы и для повозок в далеком 1897 году, и делают это сейчас для современных автомобилей, то в тормозах они разбираются однозначно.

Дисковые тормоза

Тормозная система – важнейшая составляющая конструкции любого авто. Функция ее заключается в возможности контролировать движение и скорость, а также производить остановку транспортного средства. Дисковые тормоза — самый распространенный механизм, поэтому важно знать принцип его работы.

Устройство дисковых тормозов

Дисковые тормоза – устройства, работающие за счет силы трения (фрикционное действие). В современных авто применяются наряду с барабанными.

Механизм состоит из следующих элементов:

- Суппорт. Деталь изогнутой формы, изготовленная из чугуна либо алюминия. Крепится к поворотному кулаку и выполняет несколько функций: удерживает тормозные колодки, является местом размещения тормозного цилиндра.

- Цилиндр. Подвижная часть этой детали – поршень, необходим для механического воздействия на тормозные колодки.

- Колодки. 2 колодки размещаются с внешней и внутренней стороны дисков и представляют собой пластины со специальной прослойкой из материала с большим коэффициентом трения (фрикционный материал). Сдвигаемый поршнем элемент ложится на поверхность тормозного диска, замедляя его движение.

- Скоба. Удерживает колодки в таком положении, чтобы обе прилегали к диску равномерно.

- Диск тормоза (ротор). Крепится к ступице, образуя жесткое соединение, так что диск вращается вместе с колесом. От материала, из которого изготовлен диск, и его конструкции в большей мере зависит эффективность работы всей системы.

- Защита (кожух). Препятствует загрязнению элементов.

Материалы тормозных дисков

При производстве роторов используются различные материалы, характеристики которых влияют на качество, долговечность и работоспособность изделий.

Чугун – наиболее распространенный и доступный материал. Его свойства обеспечивают высокую износостойкость расходников. Но перепады температур и влага могут привести к его порче, а при продолжительном простое деталь быстро ржавеет. Важно отметить и большой вес тормозного элемента, но в любом случае основная масса реализуемых комплектующих чугунная.

Детали, сделанные из нержавейки, не подвержены коррозии, выносят резкие изменения температуры, но фрикционные качества несколько снижены.

Карбон легче чугуна, имеет хороший коэффициент трения, увеличенную рабочую площадь, но требует дополнительного ухода (прогрева перед началом работы) и при этом достаточно дорогой.

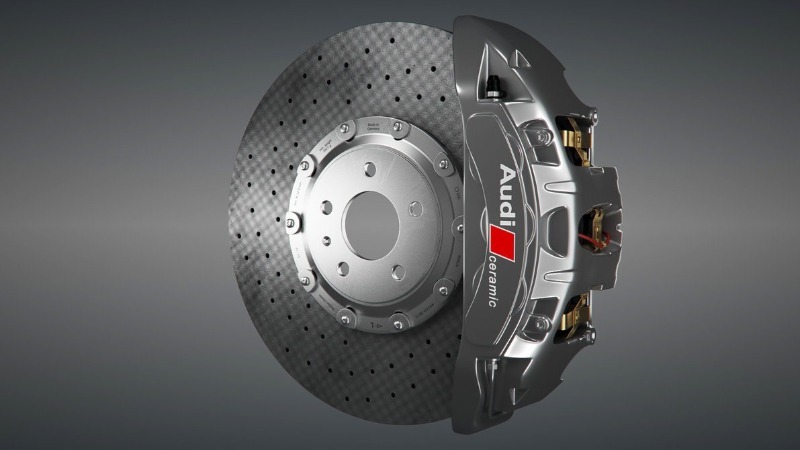

Керамическими дисками оснащают спорткары, что оправдано, ведь такие расходники долговечны, легки, прочны, устойчивы к износу, не ржавеют и выдерживают высокие температуры. Но слишком дороги для тюнинга обычных автолюбителей.

Как работает дисковый тормоз

Работу дискового механизма можно описать поэтапно.

Водитель нажатием на педаль создает повышенное давление внутри шлангов гидравлической тормозной системы (ГТС). ГТС – это герметичная система трубопроводов, где сигнал от педали до механизмов торможения передается при помощи жидкого компонента. Соответствующий шланг подведен к рабочему цилиндру суппорта.

Жидкость приводит в движение поршень, который сдвигается и входит в контакт с колодкой. Она прижимается к ротору и за счет трения снижает его обороты. Жесткое крепление диска к колесу позволяет произвести остановку либо снизить скорость транспортного средства.

Плюсы и минусы дисковых тормозов в сравнении с барабанными

Перед сравнением следует узнать конструкцию барабанных тормозов. Устройство механизма несложное. В отличие от дискового, на ступицу колеса устанавливают неподвижную часть устройства – барабан. Внутри него размещены две полукруглые колодки с накладками из фрикционного материала и тормозной цилиндр.

Поршни цилиндра воздействуют на колодки, раздвигают их и прижимают к стенкам барабана, который замедляет ход колес. Растормаживание происходит за счет работы возвратных пружин.

Конструкция барабанного тормоза достаточно проста, но дисковой тормоз в сравнении с ним обладает рядом преимуществ:

- Легкость и компактность. Барабанные тормоза обладают большими габаритами и весом.

- Выдерживают более высокие нагрузки, связанные с перегревом, не теряют своих качеств. Отвод тепла организован лучше.

- Простота диагностики неполадок, обслуживания и ремонта.

- Повышенная износостойкость. В барабанных тормозах наблюдается нестабильность коэффициента трения и неравномерность износа колодок.

Присутствуют и существенные недостатки:

- Защита от грязи хуже. Поскольку барабанные тормоза расположены внутри закрытого барабана, а дисковой имеет непосредственное соприкосновение с окружающей средой, то последний подвержен воздействию влаги и грязи в большей степени.

- Колодки имеют меньший ресурс работы. Конструктивно колодки барабанного тормоза больше, а значит и больше рабочая площадь детали.

- Колодки дискового механизма подвержены коррозии.

- Сложное устройство стояночного тормоза. Особенностью барабанных тормозов и главной причиной их применения является простота конструкции стояночных механизмов. Поэтому в настоящее время на многие легковые авто устанавливают дисковые тормоз на переднюю колесную пару, барабанные – на заднюю.

Типичные значения удельной площади охвата тормозов на тонну массы автомобиля

Площадь охвата – это размер поверхностного соприкосновения двух колодок с диском.

Чем показатель выше, тем надежнее тормозная система.

Виды тормозных дисков

Тормозные диски должны обладать хорошей теплопроводностью и теплоемкостью, быть жесткими и выдерживать воздействие колодок. Изделия различаются по размеру, что в конечном итоге влияет на размер подходящего колеса. Очевидно, что для каждой машины необходимо подбирать соответствующие ей комплектующие.

В зависимости от особенностей конструкции различаются:

- обычные диски;

- вентилируемые;

- перфорированные;

- с насечками.

Обычные

Цельная, без отверстий, деталь без каких-либо хитростей в конструкции. Используется на старых машинах, для которых свойственная спокойная езда.

Быстро нагреваются и медленно остывают. Не самая эффективная модель, но зато простая и доступная.

Вентилируемые тормозные диски

Трение колодок о диски приводит к нагреву детали. Единственным способом понизить температуру является охлаждение изделия воздухом.

Вентилируемые модели представляют собой «сэндвичи» из 2 обычных роторов с перегородками. Конструкция помогает воздуху циркулировать в созданных просветах и эффективно отводить тепло.

Перфорированные диски

Для тех же целей на поверхности перфорированных дисков выполняются отверстия. Уменьшенная жесткость компенсируется снижением риска получить деформацию при температурных колебаниях.

Диски с насечками

На поверхности диска выполнены косые углубления (насечки). Они помогают отводить горячий воздух от рабочей поверхности, увеличивают площадь диска для более качественного охлаждения и снижают взаимодействие с колодкой, что помогает уменьшить нагрев деталей.

Типы суппортов их особенности

Выделяют фиксированные и плавающие изделия.

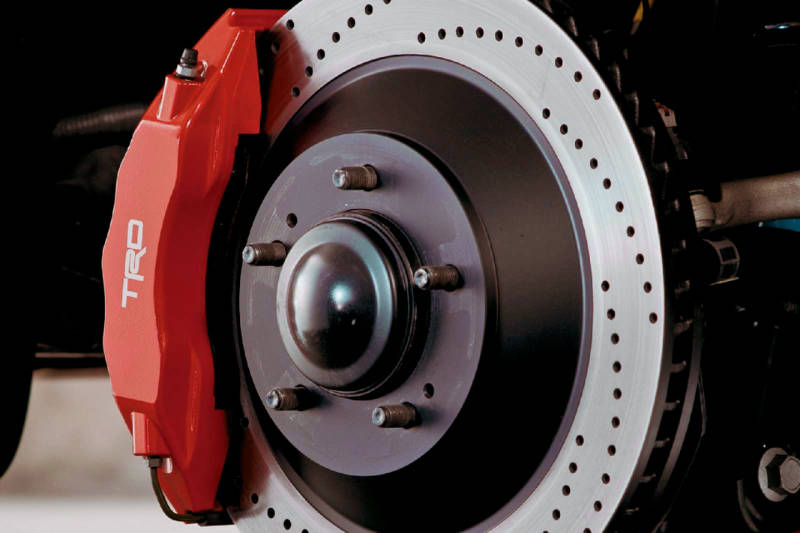

Фиксированные крепятся жестко к подвеске. В металлическом корпусе по обе стороны от диска стоят цилиндры. Нажатие педали приводит поршни внутри цилиндров в движение, сжатие колодок происходит в двух сторонах одновременно.

Цилиндров в суппортах такого вида несколько, что повышает эффективность устройства. Поэтому такие модели ставят на транспорт, требующий усиленной тормозной системы (грузовики, спортивные авто, мотоциклы).

Фиксированный суппорт не имеет направляющих, что делает его простым и долговечным. Но минус заключается в их тяжести и увеличенных габаритах.

Плавающие прикрепляются к подвеске направляющими штырями (пальцами). Направляющие обеспечивают ход суппорта. Поскольку поршень в таких моделях прижимает только одну из колодок, вторая колодка, закрепленная на плавающей скобе, прижимается к диску, перемещаясь вместе с суппортом по направляющим.

Работа механизма происходит следующим образом: нажатие на педаль, поршень прижимает к диску одну из колодок, затем сдвигается весь суппорт, пока противоположная колодка не упрется в диск с другой стороны.

Большинство легковых машин оснащены именно плавающими моделями тормозных элементов. Такие изделия просты, имеют небольшой вес и стоимость ниже, чем у фиксированных, но чуть менее эффективны.

Как правило, в плавающих моделях от одного до двух цилиндров, фиксированные имеют 6-8. По конструкции различаются также задний и передний суппорта. Разница в размерах и наличии стояночного тормоза в моделях для задних колес.

Обслуживание тормозных дисков и колодок

Тормозные диски, как и колодки, изнашиваются по следующим причинам:

- Особенности вождения.

- Качество дорог.

- Интенсивность и время эксплуатации.

- Изначальное невысокое качество изделий.

О необходимости заменить диск свидетельствует повреждение детали, увеличение тормозного пути, снижение уровня тормозной жидкости, биение диска при торможении.

Истирание колодок можно заметить при осмотре тормозных узлов (толщина 2-3 мм), при наличии скрипа и в случае оповещения на приборной панели, если изделие оснащено датчиками.

Как правило, передние колодки при более высокой нагрузке изнашиваются сильнее задних. Замену деталей следует производить одновременно на колесных парах.

Как продлить срок службы

Аккуратная эксплуатация. Специалисты не рекомендуют резкую остановку на длительное время после некоторого количества резких торможений. Поскольку лучше всего диски охлаждаются на ходу, деталь не успеет отдать тепло равномерно и без последствий. Экстремальные тепловые воздействия могут послужить причиной деформации элемента.

К снижению прочности диска приводит и удерживание горячих элементов в сжатом состоянии и после остановки. В месте контакта прекращается теплоотдача, из-за чего страдает материал детали.

Использование последних разработок в производстве фрикционных материалов для колодок. Современные модели в несколько раз снижают процент износа трущихся деталей, а торможение эффективно в любых условиях.

Возможные неполадки дисковых тормозных систем

Поломка дисковой тормозной системы происходит в случае выхода из строя отдельных ее элементов. Неисправными могут оказаться части суппорта, колодки, направляющие и прочие детали.

Основной проблемой суппортов всех типов является износ поршневых уплотнителей (манжеты) вследствие воздействия влаги и грязи, что приводит к выходу из строя самого поршня. Манжета может набухнуть либо растрескаться.

Испорченный уплотнитель приводит к неисправности в работе поршня (не возвращается на место при растормаживании), утечке тормозной жидкости, разгерметизации и завоздушиванию системы.

Признаки неисправных суппортов:

- авто уводит в сторону в момент торможения;

- для остановки требуется больше усилий;

- педаль пульсирует или проваливается;

- задние тормоза блокируются при резкой остановке;

- тормоза клинит.

Колодки имеют свойство изнашиваться по объективным причинам, но иногда процесс происходит неравномерно. Такое возможно при закисании нижней направляющей. Колодка стирается только в верхней части. Также колодки может заклинить. Происходит это часто из-за коррозии. При этом показано удаление ржавчины, зачистка детали и добавление специальной смазки.

Закисание — характерная для плавающих суппортов неисправность, обусловленная тем, что направляющие теряют подвижность из-за прихода в негодность пыльников. Через отверстие на деталь попадает вода, грязь, что приводит к окислению. Подвижность ее нарушается либо прекращается, что провоцирует перекос и заклинивание устройства.

Закиснуть может и поршень тормозного цилиндра. Свидетельствовать о неисправности подобного рода может увеличившийся тормозной путь.

Неисправности, причиной которых стали испорченные уплотнители и пыльники, решаются разбором проблемной части, тщательной очисткой, смазкой и заменой испорченного комплектующего.

Завоздушивание. Признаком того, что в гидросистему попал воздух, служит вялое торможение. В таком случае следует провести диагностику, заменить испорченные детали, долить либо заменить тормозную жидкость, удалить воздух, прокачав тормоза.

Рейтинг популярных тормозных дисков

Тормозной диск – важная комплектующая автомобиля. От качества детали зависит безопасность и комфорт вождения. Развитие науки и техники позволяет совершенствовать технические характеристики и находить новые решения в деле автомобильной комплектации. Существует небольшой рейтинг лидерами рынка, специализирующихся на производстве расходников.

Ferodo

Компания, входящая в английский концерн Federal-Mogul, занимается производством элементов тормозных систем с конца 19 века. Специализируется на запчастях для легкового и коммерческого транспорта.

Тормозные диски Ferodo – элитный товар. Характеризуются высоким качеством, износостойкостью, равномерностью нагрева и устойчивостью к высоким температурам, обеспечивающим отличное торможение. Продукт покрыт антикоррозийным составом.

Концерн JNBK (Япония) выпускает диски и колодки, а также имеет большой ассортимент других запасных частей для городских авто. В последнее время уделяет большое внимание комплектующим для спортивных машин.

Продукция Nibk соответствует высоким стандартам качества, цены при этом доступные. Особые технологии производства чугуна позволяют увеличить время эксплуатации изделия.

Диски покрыты антикоррозийным покрытием, обладают повышенной сопротивляемостью агрессивным химическим составам, характерным для городских дорог, защищены от влаги. Небольшой недостаток заключается в шуме, производимом деталью во время работы.

Brembo

Итальянский лидирующий производитель комплектующих для тормозных систем. Оригинальные диски Brembo имеют уникальное, затвердевающее под УФ-лучами покрытие, производимое на водной основе, что делает его безвредным для окружающей среды.

Оно защищает деталь от воды и соли, что особенно важно для езды по городу.

Bosch

Известный немецкий производитель как запасных частей для автомобилей, так и бытовой техники, инструментов и т.д.

Изготавливается диски для легковых авто, мотоциклов, грузовиков и споркаров. Продукция Bosch долговечна, устойчива к износу, не производит много шума, сохраняет функциональность при любой погоде.

Lucas TRW

TRW – ведущая европейская компания по производству комплектующих. Диски этой фирмы качественные и безопасные. Материал изготовления – чугун и высокоуглеродистые сплавы.

Чугунные изделия прочны и покрыты защитным слоем, поэтому не ржавеют. Детали из сплавов обладают меньшим весом, устойчивы к деформациям и воздействию температур.

Ebc brakes

Продукция английской компании популярна как в Европе и Азии, так и в Соединенных Штатах. Является лидером среди производителей комплектующих для мототранспорта, но выпускает детали и для спортивных и городских авто.

EBC brakers использует технологию проверки изделий рентгеном для отбраковки деталей с внутренними дефектами (полостями и т.д.), что повышает качество продукта. Перфорированные изделия не имеют сквозных отверстий, что исключает риск растрескивания запчасти.

Otto zimmermann

Известный немецкий производитель неоригинальных запасных частей. Высокое качество по доступной цене. Фирма выпускает продукцию как для конвейерной сборки, так и для вторичного рынка.

Диски OZ идентичны оригинальным и соответствуют требованиям оригинальных производителей. Качество хорошее, устойчивы к истиранию.

Еще один немецкий бренд неоригинальных деталей, качество которых соперничает с оригинальными. Диски Ate представлены всего двумя линейками: оригиналы и усиленные. Оригинальные детали производятся для большого количества мировых марок авто, в том числе для Mercedes.

Конструкция усиленных позволяет изделиям выдерживать повышенные нагрузки при спортивной езде, машина держит дорогу и на мокрой трассе, не боятся грязи, влаги и перегрева.

Как правильно подобрать тормозной диск

Выбор такого элемента тормозной системы, как диски, должен зависеть не только от желания приобрести дорогую и качественную вещь, но и в большей степени от марки, состояния автомобиля, манеры езды и особенностей дорожного покрытия. Не всегда характеристики товара от популярного бренда совпадают с потребностями транспортного средства. Лучше всего подбирать комплектующее по техническим параметрам, руководствуясь консультацией продавца-специалиста либо механика с опытом.

Как не купить подделку

Советы, помогающие отличить подделку от оригинального товара, как правило, сводятся к следующему:

- Упаковка. Оригинальные запчасти всегда продаются в фирменной упаковке. Цвет, принт, оттиски, наименование компании, логотипы – все выглядит качественно и красиво. Коробка ровная, товар уложен плотно, без зазоров.

- Код. Доказательством того, что коробку не вскрывали, служит целостность торцевой наклейки, на которой находится логотип фирмы, QR-код или буквенно-цифровой код, помогающий определить подлинность товара на официальном сайте производителя.

- Голограмма. Также содержит уникальный код, повтор которого на другой упаковке говорит о фальшивке.

- Товар. Осмотр продукта тоже может дать нужную информацию. Диск должен быть новым, без трещин и царапин. Маркировка на детали должна совпадать с данными на упаковке.

- Продавец. Покупать оригинальные запчасти лучше всего у официальных представителей производителя в вашем городе.

При всем разнообразии моделей комплектующих, устройство дискового тормоза остается стандартным. Следует помнить о важности этого узла и следить за его техническим состоянием.

Источник https://techautoport.ru/hodovaya-chast/tormoznaya-sistema/diskovyi-tormoz.html

Источник https://www.kolesa.ru/article/kak-rabotaet-tormoznoy-disk-i-chem-on-luchshe-barabana-razbiraemsya-vmeste-s-ferodo

Источник https://vceproavto.ru/avtomobil/diskoviy-tormoz