Можно ли сделать автомобиль самому?

Описание технологии самостоятельного производства автомобилей. Можно ли автомобиль сделать самому? Какие навыки необходимы для работы, материалы, тонкости процесса. Фото и видео.

Глядя на современные, мощные, высокотехнологичные машины трудно представить, что их создатели начинали свой путь с угловатых «самоходных повозок». Возможно ли сейчас непрофессионалу самостоятельно сконструировать автомобиль?

Навыки для работы над автомобилем

Представляя огромные заводские цеха, где десятки инженеров, конструкторов и дизайнеров с помощью сложного оборудования воплощают в жизнь мечты автомобилистов, у простых любителей опускаются руки. Но даже опытные производители допускают ошибки, тогда как базовые знания в устройстве автомобиля и электрике, а также умение работать с инструментами и сварочным оборудованием помогут любому энтузиасту создать транспорт своими руками.

В Советском Союзе было много умельцев, которые в силу невысокого качества отечественного автопрома и полного отсутствия комфорта, а также финансового благосостояния сами разрабатывали или дорабатывали машины под индивидуальные потребности.

И если собрать из двух нерабочих машин одну новую мог чуть ли не каждый второй автомобилист, то в сельской местности ухитрялись «переработать» легковушки в грузовой транспорт, повышая грузоподъемность и увеличивая длину кузова. Некоторые из таких моделей были способны даже форсировать не самые глубокие водные преграды, превращаясь в амфибию.

На первом этапе потребуется чертеж будущей конструкции, который можно создать с нуля, или позаимствовать готовые разработки, внеся собственные корректировки. При этом необходимо иметь четкое представление о характере автомобиля: будет ли это рабочий аппарат, концепт-кар, внедорожный или спортивный вариант, чтобы подготовить грамотный проект и необходимые для работы материалы.

Материалы и инструменты

В качестве мастерской для создания опытного образца может быть использован пустующий гараж или любое другое комфортное теплое помещение, предоставляющее освещение и доступ к электричеству. Также оно должно быть достаточно безопасно для работы с крупными предметами, металлами, электрическим и сварочным оборудованием без риска воспламенения.

К инструментам, необходимым для создания собственного автомобиля, следует отнести:

- максимально обширный комплект ручных инструментов;

- верстак с большими тисками;

- дрель или аппарат для вертикального сверления;

- полуавтоматический сварочный аппарат для кузовных работ;

- компрессор для пневматических инструментов, а также для проведения покрасочных работ;

- окрасочный пистолет (краскопульт);

- молотки, киянки и зажимы разных форм и размеров, которые потребуются во время работы с листовым металлом.

Кроме того, если планируется разработка эксклюзивной модели, то потребуется умение работать с профильными программами типа «Компас», Splan или AutoCAD.

Макет будущего автомобиля

После виртуального чертежа рекомендуется сделать осязаемый проект, который поможет сформировать кузов машины. Основа может быть выполнена из фанеры или МДФ, арматуры или проволоки, комбинации из стекловолокна, монтажной пены и картона.

С помощью макета впоследствии удобнее подгонять готовые панели к структурным элементам автомобиля, тогда как сама основа не будет участвовать в конструкции.

Следует помнить, что разный материал макета имеет свои специфические особенности. Так, дерево дает лучшую визуализацию будущей модели, однако более опасно в плане возгорания при проведении сварочных работ. Макет с открытой конструкцией, которую можно получить с помощью проволоки, обеспечивает хорошую гибкость и возможность «играть» с формами кузова.

Кит-кары

В Европе и Америке можно встретить немало самодельных моделей, получивших название кит-кары. Такой вид транспорта впервые появился в 50-х годах ХХ века в Великобритании из-за специфики налогообложения. Поскольку водитель приобретал не готовый автомобиль, он избегал уплаты налогов.

Фактически это автомобиль-конструктор, который любой человек может собрать своими руками из приложенного комплекта деталей. Так как сборка не представляет сложности, а автолюбитель в итоге сможет сконструировать практически любую модель, производители кит-каров выпускают широкий ассортимент самых разных вариантов.

Кит-кар мало чем отличается от произведенной на заводе модели, вот только за его работоспособность и безопасность будет отвечать уже не производитель, а тот, кто произведет сборку.

Такие конструкторы чаще всего представляют собой реплику, то есть бюджетную копию известных споркаров или ретро-моделей, от которых они обычно берут оригинальный корпус, преимущественно стеклопластиковый, мотор и шасси. Но можно увидеть и совершенно невероятные модели с уникальной конструкцией и дизайном, за что они впоследствии попадают на тематические выставки и даже съемочные площадки.

При простоте конструкции, для работы с автомобилем всё равно потребуется достаточное пространство, а также инструменты и базовые навыки по обращению с ними. Набор содержит всё самое необходимое для сборки, включая мелкие шурупы, крупные элементы, двигатель, а также подробную видео-инструкцию.

Если собрать кит-кар правильно, чтобы полученная модель соответствовала необходимым требованиям, это транспортное средство может быть зарегистрировано в ГИБДД для полноценного использования на автодорогах.

Конструирование автомобиля

Приступая к сборке машины, рекомендуется взять основу любой другой функционирующий автомобиль, желательно бюджетный, который не жалко будет повредить в ходе экспериментов. Пришедшие в негодность детали можно заменить новыми или, при наличии профессиональных навыков, сделать их собственноручно, если будущая модель позиционируется эксклюзивной.

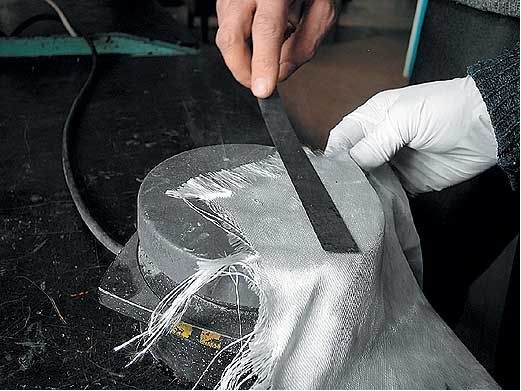

Начинают сборку с кузова, для которого наиболее часто применяют стекловолокно, отличающееся высокой эластичностью. Использованные раньше фанера и жестяные листы не позволяли добиться такой эффективности и оригинальности, как стекловолоконные материалы. Единственным нюансом является необходимость в черновом каркасе, к поверхности которого можно прикрепить пенопластовые листы.

Пенопласт удобен тем, что ему легко придать нужные формы и изгибы, подогнать размеры, а также вырезать отверстия. Добившись нужных параметров, на пенопластовые панели закрепляется стекловолокно, которое необходимо покрыть шпаклевкой и зачистить. Пенопласт можно заменить любым другим пластичным материалом, пригодным для изготовления каркаса.

Из недостатков этого материала следует отметить вероятность деформации в процессе эксплуатации под влиянием высоких температур. Чтобы избежать этого и как можно дольше сохранить конструкцию в первоначальной форме, изнутри ее укрепляют трубами, после чего удаляют все лишние элементы стекловолокна.

После выбора подходящего шасси следует разметить внутреннее убранство салона и расположить кресла. Автомобильную раму необходимо делать максимально надежной, чтобы она выдержала все закрепляемые на ней элементы. Кроме того, чем более точными будут размеры рамы, тем быстрее и лучше будут стыковаться все детали.

Для правильной установки силового агрегата, ходовой части, а также для того, чтобы провести электрику и полностью сделать аппарат работоспособным, потребуется хорошее знание внутреннего устройства автомобиля или же привлечение профильных специалистов.

Самодельные автомобили мира

Чаще всего самодельный транспорт можно встретить в развивающихся странах, где не все могут позволить себе покупку даже бюджетного автомобиля. Например, в Таиланде работали целые фабрики по выпуску рукотворных моделей, которые по функциональности были сравнимы с оригиналами, но стоили в десятки раз дешевле.

Фантастическую по красоте реплику Bugatti Veyron можно встретить в Индии, для создания которой честолюбивый автор использовал основу от старой Honda Civic.

Бэтмобиль «Акробат» из блокбастера «Темный рыцарь» настолько впечатлил 26-летнего китайца, что он всего за 2 месяца собственноручно сконструировал реплику, собрав сталь для кузова на местной свалке. Хотя машина лишена двигателя и ходовой части, она настолько хороша, что владелец сдает ее в аренду для фото- и видеосъемок.

Заключение

Построить автомобиль своими руками можно, причем для осуществления этой работы есть немало вариантов. Кит-кары, совмещение двух автомобилей в один, эксклюзивные разработки, превращение легкового транспорта в грузовой – при должном умении, терпении, а главное энтузиазме «самоделками» можно не только гордиться, но даже зарабатывать на них.

Видео про самодельные машины:

Описание технологии самостоятельного производства автомобилей. Можно ли автомобиль сделать самому? Какие навыки необходимы для работы, материалы, тонкости процесса. Фото и видео.

||rss|Глядя на современные, мощные, высокотехнологичные машины трудно представить, что их создатели начинали свой путь с угловатых «самоходных повозок». Возможно ли сейчас непрофессионалу самостоятельно сконструировать автомобиль?

Навыки для работы над автомобилем

Представляя огромные заводские цеха, где десятки инженеров, конструкторов и дизайнеров с помощью сложного оборудования воплощают в жизнь мечты автомобилистов, у простых любителей опускаются руки. Но даже опытные производители допускают ошибки, тогда как базовые знания в устройстве автомобиля и электрике, а также умение работать с инструментами и сварочным оборудованием помогут любому энтузиасту создать транспорт своими руками.

В Советском Союзе было много умельцев, которые в силу невысокого качества отечественного автопрома и полного отсутствия комфорта, а также финансового благосостояния сами разрабатывали или дорабатывали машины под индивидуальные потребности.

И если собрать из двух нерабочих машин одну новую мог чуть ли не каждый второй автомобилист, то в сельской местности ухитрялись «переработать» легковушки в грузовой транспорт, повышая грузоподъемность и увеличивая длину кузова. Некоторые из таких моделей были способны даже форсировать не самые глубокие водные преграды, превращаясь в амфибию.

На первом этапе потребуется чертеж будущей конструкции, который можно создать с нуля, или позаимствовать готовые разработки, внеся собственные корректировки. При этом необходимо иметь четкое представление о характере автомобиля: будет ли это рабочий аппарат, концепт-кар, внедорожный или спортивный вариант, чтобы подготовить грамотный проект и необходимые для работы материалы.

Материалы и инструменты

В качестве мастерской для создания опытного образца может быть использован пустующий гараж или любое другое комфортное теплое помещение, предоставляющее освещение и доступ к электричеству. Также оно должно быть достаточно безопасно для работы с крупными предметами, металлами, электрическим и сварочным оборудованием без риска воспламенения.

К инструментам, необходимым для создания собственного автомобиля, следует отнести:

максимально обширный комплект ручных инструментов;

верстак с большими тисками;

дрель или аппарат для вертикального сверления;

полуавтоматический сварочный аппарат для кузовных работ;

компрессор для пневматических инструментов, а также для проведения покрасочных работ;

окрасочный пистолет (краскопульт);

молотки, киянки и зажимы разных форм и размеров, которые потребуются во время работы с листовым металлом.

Кроме того, если планируется разработка эксклюзивной модели, то потребуется умение работать с профильными программами типа «Компас», Splan или AutoCAD.

Макет будущего автомобиля

После виртуального чертежа рекомендуется сделать осязаемый проект, который поможет сформировать кузов машины. Основа может быть выполнена из фанеры или МДФ, арматуры или проволоки, комбинации из стекловолокна, монтажной пены и картона.

С помощью макета впоследствии удобнее подгонять готовые панели к структурным элементам автомобиля, тогда как сама основа не будет участвовать в конструкции.

Следует помнить, что разный материал макета имеет свои специфические особенности. Так, дерево дает лучшую визуализацию будущей модели, однако более опасно в плане возгорания при проведении сварочных работ. Макет с открытой конструкцией, которую можно получить с помощью проволоки, обеспечивает хорошую гибкость и возможность «играть» с формами кузова.

Кит-кары

В Европе и Америке можно встретить немало самодельных моделей, получивших название кит-кары. Такой вид транспорта впервые появился в 50-х годах ХХ века в Великобритании из-за специфики налогообложения. Поскольку водитель приобретал не готовый автомобиль, он избегал уплаты налогов.

Фактически это автомобиль-конструктор, который любой человек может собрать своими руками из приложенного комплекта деталей. Так как сборка не представляет сложности, а автолюбитель в итоге сможет сконструировать практически любую модель, производители кит-каров выпускают широкий ассортимент самых разных вариантов.

Кит-кар мало чем отличается от произведенной на заводе модели, вот только за его работоспособность и безопасность будет отвечать уже не производитель, а тот, кто произведет сборку.

Такие конструкторы чаще всего представляют собой реплику, то есть бюджетную копию известных споркаров или ретро-моделей, от которых они обычно берут оригинальный корпус, преимущественно стеклопластиковый, мотор и шасси. Но можно увидеть и совершенно невероятные модели с уникальной конструкцией и дизайном, за что они впоследствии попадают на тематические выставки и даже съемочные площадки.

При простоте конструкции, для работы с автомобилем всё равно потребуется достаточное пространство, а также инструменты и базовые навыки по обращению с ними. Набор содаржит всё самое необходимое для сборки, включая мелкие шурупы, крупные элементы, двигатель, а также подробную видео-инструкцию.

Если собрать кит-кар правильно, чтобы полученная модель соответствовала необходимым требованиям, это транспортное средство может быть зарегистрировано в ГИБДД для полноценного использования на автодорогах.

Конструирование автомобиля

Приступая к сборке машины, рекомендуется взять основу любой другой функционирующий автомобиль, желательно бюджетный, который не жалко будет повредить в ходе экспериментов. Пришедшие в негодность детали можно заменить новыми или, при наличии профессиональных навыков, сделать их собственноручно, если будущая модель позиционируется эксклюзивной.

Начинают сборку с кузова, для которого наиболее часто применяют стекловолокно, отличающееся высокой эластичностью. Использованные раньше фанера и жестяные листы не позволяли добиться такой эффективности и оригинальности, как стекловолоконные материалы. Единственным нюансом является необходимость в черновом каркасе, к поверхности которого можно прикрепить пенопластовые листы.

Пенопласт удобен тем, что ему легко придать нужные формы и изгибы, подогнать размеры, а также вырезать отверстия. Добившись нужных параметров, на пенопластовые панели закрепляется стекловолокно, которое необходимо покрыть шпаклевкой и зачистить. Пенопласт можно заменить любым другим пластичным материалом, пригодным для изготовления каркаса.

Из недостатков этого материала следует отметить вероятность деформации в процессе эксплуатации под влиянием высоких температур. Чтобы избежать этого и как можно дольше сохранить конструкцию в первоначальной форме, изнутри ее укрепляют трубами, после чего удаляют все лишние элементы стекловолокна.

После выбора подходящего шасси следует разметить внутреннее убранство салона и расположить кресла. Автомобильную раму необходимо делать максимально надежной, чтобы она выдержала все закрепляемые на ней элементы. Кроме того, чем более точными будут размеры рамы, тем быстрее и лучше будут стыковаться все детали.

Для правильной установки силового агрегата, ходовой части, а также для того, чтобы провести электрику и полностью сделать аппарат работоспособным, потребуется хорошее знание внутреннего устройства автомобиля или же привлечение профильных специалистов.

Самодельные автомобили мира

Чаще всего самодельный транспорт можно встретить в развивающихся странах, где не все могут позволить себе покупку даже бюджетного автомобиля. Например, в Таиланде работали целые фабрики по выпуску рукотворных моделей, которые по функциональности были сравнимы с оригиналами, но стоили в десятки раз дешевле.

Фантастическую по красоте реплику Bugatti Veyron можно встретить в Индии, для создания которой честолюбивый автор использовал основу от старой Honda Civic.

Бэтмобиль «Акробат» из блокбастера «Темный рыцарь» настолько впечатлил 26-летнего китайца, что он всего за 2 месяца собственноручно сконструировал реплику, собрав сталь для кузова на местной свалке. Хотя машина лишена двигателя и ходовой части, она настолько хороша, что владелец сдает ее в аренду для фото- и видеосъемок.

Заключение

Построить автомобиль своими руками можно, причем для осуществления этой работы есть немало вариантов. Кит-кары, совмещение двух автомобилей в один, эксклюзивные разработки, превращение легкового транспорта в грузовой – при должном умении, терпении, а главное энтузиазме «самоделками» можно не только гордиться, но даже зарабатывать на них.

Как сделать автомобиль своими руками

Желание сделать автомобиль своими руками возникает от вдохновения и мотивации. Это может быть дорогой спортивный автомобиль, который Вы не можете себе позволить купить, либо желание создать автомобиль с собственным дизайном. Есть несколько способов реализовать свою мечту. В этой статье я расскажу о том, как сделать автомобиль своими руками. Рассмотрим как создаётся макет-основа для формовки кузова, способы изготовления кузова автомобиля, а также как можно собрать автомобиль своими руками из готового набора (kit-car).

Содержание:

Что нужно уметь, чтобы сделать автомобиль своими руками?

Процесс создания автомобиля своими руками нельзя назвать простым. Даже известные автопроизводители иногда допускают ошибки в расчётах и сборке автомобилей. Тем не менее, если есть большое желание и умение работать руками, то, используя доступные материалы и инструменты, можно сделать автомобиль самостоятельно. Кроме всего прочего, для этого требуется сильная воля и упорство, тогда можно получить впечатляющие результаты.

Базовые знания и навыки, которые необходимы это: понимание устройства автомобиля, умение работать с металлом, стекловолокном и шпаклёвкой, умение пользоваться сварочным аппаратом, базовые знания электрики автомобиля.

Некоторым вещам, которые Вы не умеете делать, придётся научиться в процессе создания автомобиля. Многое можно изучить из руководств и информации из Интернета. На этом сайте есть статьи об автомобилях, созданных любителями, не обладающих большим опытом и обучавшихся всему в процессе постройки самодельной машины. Вот два примера: статья “о создании драгстера, стилизованного под Ferrari Enzo” и вторая статья “о создании автомобиля Scorpione”. Иногда будет разумно прибегнуть к помощи специалистов. Подумайте, что Вы сможете сделать сами, а для какого этапа лучше привлечь другого мастера. Многим хочется думать, что они первоклассные мастера на все руки и всё смогут сделать самостоятельно, без привлечения помощи. Это, порой, является причиной, почему проект затягивается на слишком долгое время. Ведь то, что может сделать опытный профессионал за день, любитель может провозиться неделю, а то и дольше. К примеру, если Вы не умеете красить, то можно самому подготовить кузов к покраске, а на саму покраску отвезти машину к маляру. Либо обтягивание салона обивочным материалом можно доверить специалистам в этом деле. Таким образом, общий процесс создания автомобиля не будет казаться нереальным.

Мастерская и инструменты

Нужно располагать тёплой мастерской с достаточным свободным пространством.

Изготовление автомобиля своими руками требует наличия необходимых инструментов. Специальные инструменты и станки позволяют сделать работу быстрее и проще, но без них можно обойтись.

Вот основные необходимые инструменты, которые нужны при создании автомобиля своими руками:

- Необходимо иметь хороший верстак с большими тисками.

- Полный набор ручных инструментов

- Дрель, а лучше установку для вертикального сверления

- Болгарка

- Сварочный аппарат (лучше полуавтомат)

- Компрессор. Для покраски и для функционирования пневмоинструментов.

- Краскопульт

- Зажимы разных размеров (для крепления деталей перед сваркой)

- Киянки разных размеров и форм, молотки и поддержки для формовки металла (в случае создания кузова из листового металла). и листогибочный станок (для более лёгкой формовки листового металла). Как уже упоминалось ранее, без этих станков, молотков и киянок можно обойтись, даже если делать кузов из листового металла. Разные методики создания кузова мы рассмотрим в этой статье ниже.

Вот пример автомобиля, кузов которого сделан из алюминия на станке “английское колесо”. Подробнее о мастере и его автомобилях можете почитать в статье “Крис Рунге и его автомобили из полированного алюминия”.

Как самому сделать автомобиль с нуля?

Изготовление автомобиля с нуля предполагает создание всех его компонентов и правильная их компоновка. Это очень непростой процесс и может затянуться на неопределённо долгое время. К примеру, американец Кен Имхофф делая копию автомобиля Lamborghini Countach, максимально приближенную к оригиналу, изготавливал практически всё с нуля, даже колёсные диски. Будучи профессиональным формовщиком металла, он потратил 17 лет, чтобы полностью завершить проект. В интервью он признался, что это было не выгодное занятие и было для него как интересная игра. Чаще всего, при создании автомобиля своими руками, в качестве основы берётся существующий серийный автомобиль и переделывается. Это самый реальный путь сделать автомобиль своими руками – сделать самостоятельно каркас, кузов и интерьер, а все остальные компоненты взять готовыми, у другого автомобиля или нескольких автомобилей. Точно также делают небольшие производители автомобилей по всему миру в последние 50 лет или больше.

Нужно обзавестись необходимыми руководствами по автомобилю, который будет использоваться в качестве донора, чтобы понимать устройство всех его узлов (двигателя, рулевого управления, подвески, тормозной системы, электрики).

Создание собственного дизайна кузова

Многие автолюбители мечтают об обладании одного единственного автомобиля с необычным дизайном, автомобилем своей мечты. Можно спроектировать и сделать такой автомобиль самостоятельно. Начало планирования дизайна и строительства автомобиля начинается с идеи. Дизайн может быть индивидуальным, либо комбинировать в себе существующие формы, взятые с других автомобилей. К примеру, это может быть передняя часть, похожая на одну машину, а задняя — на другую. Когда образ вашего автомобиля будет придуман, то его нужно нарисовать. Существует множество графических компьютерных программ, которые помогут спланировать и спроектировать автомобиль. Решив, как будет выглядеть ваш автомобиль, нужно понять, какая колёсная база под него подойдёт. Нужно выбрать донора, похожего по параметрам, чтобы колёсная база соответствовала, или же её нужно будет изменить.

Изготовление полномасштабного макета-основы для создания кузова

Для создания кузова нужно сделать макет-основу. По этой основе можно будет подгонять листовой металл (формуется станком “английское колесо” или молотками и киянками и на каждом этапе прикладывается к макету), либо сформовать стекловолокно, пропитанное полиэфирной смолой. После формовки кузова, макет-основа никак не участвует в конструкции автомобиля, а готовые панели крепятся к структурным элементам конструкции автомобиля.

Для проектирования может использоваться компьютер (программа CAD или Alias) с дальнейшей распечаткой полномасштабных чертежей на плоттере. Существуют и уже готовые шаблоны популярных автомобилей в электронном виде, которые можно купить или найти в свободном доступе в интернете. Также есть американские компании, которые могут изготовить шаблоны для макета-основы любого автомобиля на заказ.

Виртуальная схема макет-основы для создания копии кузова Mercedes-Benz SLR 300.

Можно использовать и старый метод создания макета-основы, без применения компьютера. В нём есть свои преимущества. Старый метод создания макета-основы применялся кузовостроителями много лет. Для этого должен быть нарисован рисунок всех сторон автомобиля (см. иллюстрацию) со шкалой, которая расчерчена на квадраты.

В переводе на реальный размер, расстояние между линиями составляет 10 дюймов (25 см). По квадратам будет проще контролировать размер и форму при изготовлении макета. Далее, чтобы получить трёхмерную модель рисунков, нужно сделать маленький макет автомобиля. Макет можно сделать из глины для лепки или пластилина. Во время работы с глиной, Вы, приближаясь к финальной форме, скорее всего, многое измените в дизайне. Так происходит, потому что модель предстаёт перед Вами в другой перспективе. После изменений в дизайне, нужно внести изменения в чертёж.

Далее слепленная модель разрезается на поперечные сегменты, которые очерчиваются по контуру (см. фото), и по ним изготавливаются шаблоны из картона. Так как обе стороны автомобиля симметричные, то шаблоны на вторую сторону можно делать только по одной стороне. Каждый шаблон должен быть пронумерован в соответствии с его расположением.

Следующим шагом нужно увеличить эти шаблоны до полного размера. Для увеличения и переноса на бумагу используется проектор. Если нет проектора, то можно увеличить шаблоны, копируя их на большую бумагу, соблюдая пропорции (по квадратам). Потом нужно сделать полноразмерные шаблоны. Для создания окончательных полномасштабных шаблонов лучше всего подходит берёзовая фанера 12 мм, но можно использовать и другой материал (рассмотрим ниже). Теперь нужно собрать все шаблоны воедино, чтобы получить макет-основу для формовки кузова.

Полномасштабный деревянный макет-основа для создания копии кузова Mercedes-Benz SLR 300. Примерка сформованного листового металла на деревянном макете-основе концепта спортивного автомобиля.

Для изготовления макета-основы могут использоваться разные материалы:

- Фанера

- МДФ (более дешёвый вариант фанеры)

- Проволока или арматура

- Монтажная пена+ картон (подходит для создания кузова из стекловолокна)

- Пластилин или глина для лепки

Разные материалы для создания макета-основы имеют разные особенности. Дерево даёт хорошую визуализацию во время процесса изготовления конструкции, но горит, когда на нём варятся панели кузова. Открытая конструкция (каркас из проволоки) хорошо гнётся в разные изгибы кузова, и дают лёгкий доступ с обратной стороны, для воздействия молотком и поддержкой на листовой металл. Картон и монтажная пена, создающая основной объём, хорошо подходят для создания кузова из стекловолокна (этот процесс мы рассмотрим ниже). Глина для лепки в этом процессе удобна, но самая дорогая вещь. Для создания полномасштабного макета потребуется более 200 кг глины. Стоимость пластилина или глины окупится, если её использовать повторно.

После того, как конструкция 3D-модели автомобиля готова, она будет служить формой для формовки листового металла для кузова автомобиля, либо кузова из стекловолокна.

Способы создания кузова автомобиля своими руками

Вот базовые способы, при помощи которых в наши дни можно сделать автомобильный кузов:

- Каркас + облицовка из формованного листового металла.

- Создание кузова без силового каркаса, с использованием более толстого металла для панелей.

- Создание панелей из отдельных сегментов, свариваемых вместе.

- Формовка из стекловолокна.

- Комбинация способов

Каркас и облицовка (панели из листового металла)

Использование киянки и деревянного штампа, сделанного из массива дерева, для формовки панели кузова.

Это традиционный метод изготовления кузова, использовавшийся ещё при постройке карет. Базовый каркас кузова делается из дерева или металла. Далее листы облицовки крепятся на этот каркас. Кузов такой конструкции чаще всего применяют частные автомобилестроители, так как его легко спроектировать, построить и ремонтировать при повреждении (в отличие от кузова “монокок”, который считается более продвинутым, но применяется реже). Каркасом является так называемая пространственная рама (space frame). Кузов с такой рамой использует множество сегментов профильного металла (обычно стальных), соединённых вместе, чтобы сформировать прочную конструкцию. Прочность достигается за счёт поперечин. Нужно определить нагрузки, которые будут воздействовать на кузов и, в соответствии с этими нагрузками, нужно создать необходимые усиления профильными трубами. С трубами, имеющими квадратное сечение проще работать, чем с круглыми. Их проще стыковать друг с другом. Круглые трубы сложнее соединять, но они более прочные. При формовке листового металла используются киянки, молотки, поддержки, деревянные штампы, станок “английское колесо”.

Панели из толстого металла без пространственной рамы

При этом методе не используется силовой каркас (пространственная рама), на которую навариваются листы. Вместо этого применяются листы большей толщины, которые прочнее обычного листового металла. Жёсткость конструкции придаёт взаимное крепление панелей между собой. Такие кузова крепятся на шасси и должны иметь отдельные структурные элементы (не несущие большой нагрузки), на которые крепятся листы. Таким способом часто делают кузов для хот-рода. Недостатком такого способа является сложность формовки панелей из толстого металла и большой вес автомобиля.

Создание панелей из отдельных сегментов, свариваемых вместе

Панели для создания кузова могут создаваться из нескольких сегментов, сваренных вместе. Для этого, в качестве основы, используется проволочный каркас (для контроля и удержания формы), на который и приваривают все части панели. В зависимости от размера и формы, к обратной стороне панели могут быть добавлены усилители. Такой способ позволяет обойтись без формовки сложных панелей при помощи специальных формовочных станков.

Формовка кузова из стекловолокна

Спортивные автомобили с кузовом из стеклопластика появились ещё в конце 1951 года.

Chevrolet Corvette 1953 года выпуска был первым серийным автомобилем с кузовом из стекловолокна.

Chevrolet Corvette 1953 года выпуска стал первым серийным автомобилем с кузовом из стеклопластика. Человек демонстрирует лёгкий вес кузова.

Стеклопластиковый кузов может быть сформован целиком, одной цельной частью.

Преимуществами кузова из стекловолокна являются лёгкий вес, дешевизна при производстве в небольших количествах, не подверженность коррозии. Недостатками являются низкое визуальное качество получаемой поверхности, требующей дальнейшего выравнивания, стекловолокно не может играть роль силовой конструкции, способной выдержать значительные нагрузки, поэтому должно устанавливаться на каркас.

Для создания макета в сегодняшние дни популярно применение картона (в качестве основного макета-основы, создание которого описано выше) со строительной пеной (для заполнения промежутков между картонными шаблонами) и дальнейшая доводка неровностей шпаклёвкой.

Процесс изготовления макета-основы кузова болида с применением монтажной пены.

Существует два способа сформовать панели из стекловолокна. Оба способа требуют создания полномасштабного макета (как было описано выше).

- Кузов формуется напрямую, сверху макета. Такая формовка потребует дальнейшего выравнивания шпаклёвкой, так как поверхность получается грубой.

- Поверхность макета идеально выравнивается и даже окрашивается. С него делается форма из полиэфирной смолы и стекловолокна. Далее полученная форма усиливается. Её внутренняя часть получается очень гладкой и может использоваться для создания копий панелей из стеклопластика с гораздо более ровной поверхностью, чем при первом способе. Если требуется создавать несколько копий одинаковых деталей, то лучше создать такую форму. В остальных случаях, стекловолокно формуется поверх полноразмерного макета напрямую.

Выбор донора

Автомобиль-донор должен подходить по геометрическим параметрам к вашему проекту. Лучше в качестве донора выбрать надёжный и простой в обслуживании автомобиль, запчасти на который стоят не очень дорого. Чтобы сэкономить, можно, в качестве донора, купить машину с повреждённым кузовом.

Иногда, при создании автомобиля своими руками, используются двигатели от мощных мотоциклов. Они сочетают лёгкий вес и приличную мощность при маленьком объёме.

Кит-кар

Это ещё один способ сделать автомобиль своими руками. Кит-кар (от англ. kit-car) – это автомобильный набор, который продаётся производителем, как комплект запчастей и содержит подробную инструкцию по сборке, а покупатель потом его собирает самостоятельно. Обычно основные механические системы, такие как двигатель и трансмиссия берутся от автомобиля-донора или же покупаются новыми у отдельных производителей.

Кит-кары появились с ранних лет автомобилестроения. В 1896 году англичанин Томас Хилер-Вайт (Englishman Thomas Hyler-White) разработал дизайн для автомобиля, который можно было собирать дома.

В течение 1970‑х годов кит-кары имели кузова, стилизованные под спортивные автомобили, которые были спроектированы, чтобы прикрепляться на раму VW Beetle. Это было популярно, так как кузов этого автомобиля мог легко отделяться от шасси, после чего оставались все механические компоненты, прикреплённые к раме. По этой причине, VW Жук стал одним из самых популярных доноров всех времён. Примеры такой переделки включают Bradley GT , Sterling и Sebring, которые изготавливались тысячами и многие по-прежнему сохранились.

Современные кит-кары представляют собой реплики известных и дорогих автомобилей. Реплики имеют внешний вид, идентичный оригиналу, но кузов сделан из стекловолокна и полиэфирной смолы, вместо листового металла, как оригинальный кузов. Места крепления капота, дверей и крышки багажника, усиливаются металлическими вставками, заламинированными в стекловолокно и смолу.

Infinity G35 coupe, подготовленный к установке нового кузова из стеклопластика. Часть кузова срезана, добавлен силовой каркас нужной формы.

Кит-кары могут быть разной комплектации. Больше распространены кит-кары, которые предназначены только для замены кузова конкретного донора (Re-body Fiberglass Kit). К примеру, Vaydor Body Kit, производит кузова из стекловолокна для Infinity G35 coupe 2003–2007 года. Часть кузова срезается и устанавливается каркас, подходящий по форме к кузову из стекловолокна. Такая переделка требует меньше технических знаний, так как вся техническая часть остаётся от работающего серийного автомобиля.

Кузов компании Veydor на базе Infinity G35 coupe.

Преимущество изготовление автомобиля из набора kit-кара в том, что до вас это уже много раз делали и могут помочь советом. К тому же, сам производитель всегда может оказать поддержку в создании автомобиля. Если же изготавливаете эксклюзивный автомобиль с нуля самостоятельно, то вам остаётся надеяться только на себя.

Подготовка автомобиля к покраске и покраска

По подготовке к покраске есть множество видео и текстового материала. Покраску можно перепоручить другим мастерам, либо сделать самому. Качество покраски на 95% зависит от правильной, качественной подготовки. Краска не скроет неровности и несовершенства поверхности, а лишь подчеркнёт их.

Регистрация самодельного автомобиля

Многое зависит от страны, где вы живёте и требований к автомобилям при регистрации. Если же Вы не собираетесь ездить на автомобиле по дорогам общего пользования, то с этим проблем не возникнет.

В России регистрация самодельного автомобиля реальна. Для этого необходимо пройти целый ряд процедур. Машину нужно будет сертифицировать в лаборатории «Ростехрегулирования». Нужно будет предоставить техническую документацию и чертежи самодельного автомобиля. Конструкция машины должна соответствовать установленным техническим требованиям. Эксперты обратят внимание на габариты автомобиля, рулевое управление, эффективность тормозной системы, работу светотехники. Также будет проверено содержание вредных веществ в выхлопе. После прохождения всех процедур экспертизы владелец самодельной машины получит одобрение (документ). Это даёт возможность получения техпаспорта. Далее следует ещё ряд формальностей до окончательной регистрации автомобиля. При удачном завершении регистрации, владелец автомобиля получает свидетельство о регистрации транспортного средства, где в графе марка авто числится «Самодельный».

Как сделать кузов из стеклопластика

Если вы загорелись идей изготовить капот из стекловолокна своими руками, смеем предупредить, что процесс от идеи к готовому покрашенному капоту потребует много усердия. Стоимость такого изделия также нельзя назвать демократичной. Давайте рассмотрим, чего вам будет стоить желание уменьшить вес авто либо выделяться в потоке.

Способы изготовления

Существует два способа изготовления кузовных деталей из стекловолокна:

- безматричный. Матрицей, то есть формой, с которой будет сделан стеклопластиковый вариант, послужит металлический капот автомобиля;

- матричный. В таком случае изготавливается матрица, которая при желании может быть использована повторно. Так вы сможете не только тюнинговать свой автомобиль, но также помочь друзьям либо заработать на желающих иметь нестандартный капот. Способ является более дорогим, поскольку предполагает, кроме обычных материалов, еще и покупку гелкоута, воска.

Для начала рассмотрим более дешевый вариант изготовления капота своими руками.

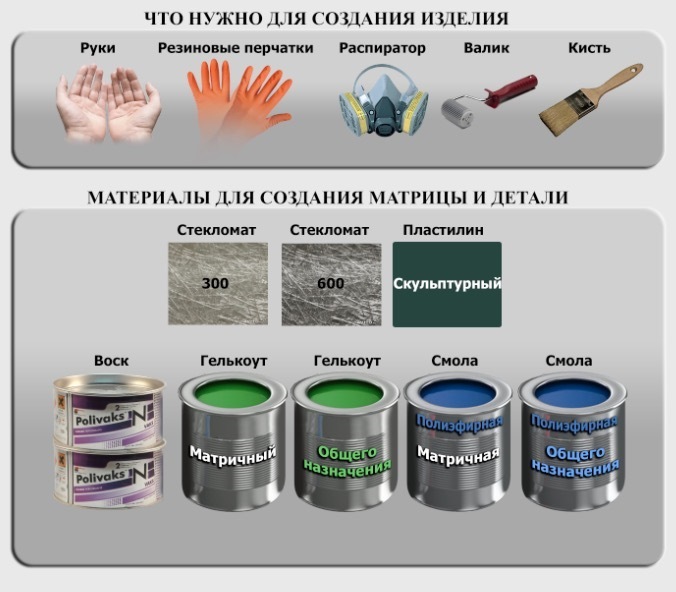

Материалы, инструменты

Для ориентира в количестве материала мы приводим значения, которые нужны для изготовления капота с прямой лицевой стороной размером 105*135. Для работы вам потребуется:

- полиэфирная смола. Также существуют методики изготовления панелей с использованием эпоксидных смол. Отвердитель, необходимый для смолы, чаще всего идет уже в комплекте. Вы можете использовать отвердитель, применяющийся для работы со шпатлевками. Количество смолы зависит от размеров капота, толщины, а также наличия всевозможных отформовок. В нашем случае потребуется примерно 5-6 литров полиэфирной смолы;

- стекломат. Стекловолокно отличается по размерам нарезки, а также плотности. Для изготовления капота своими руками вам вполне достаточно трех размеров плотности: 50-го, 300-го и 600-го. Для нашего примера минимальное количество стеклоткани — 9 кв. м;

- наждачная бумага градацией: P80, P120, P240, P500, P800. Разумеется, шлифовочные бруски;

- кисточка. Можете взять одну небольшую (2,5 см) и одну широкую. Для укатки можно использовать покрасочный валик;

- емкость для приготовления смолы;

- полиэтиленовая пленка небольшой толщины и мыльно-олейный раствор (1:1);

- две полоски металла, 4 болта для крепления.

Процесс изготовления

Далее представлен наиболее дешевый метод. Чтобы сделать капот из стекловолокна, вам нужно:

- обильно нанесите разбавленный раствор на поверхность капота. Дайте ему немного подсохнуть;

- покройте капот полиэтиленовой пленкой, постарайтесь выгнать все пузыри воздуха;

- положите листы 50-го стекловолокна с перекрытием 2-3 см. По краям капота не оставляйте больше 2 см материала. Пропитанный смолой, он будет изгибаться;

- разведите полиэфирную смолу. Учтите, что сразу после добавления отвердителя смола начнет застывать. Поэтому не разводите больше 300 мл;

- пропитайте кисточкой уложенное стекловолокно. Сделать это нужно так, чтобы не осталось пузырьков воздуха;

- накройте пропитанное стекловолокно вторым слоем. Следите за тем, чтобы перекрытия не были всегда в одном месте. Далее необходимо 1-2 часа (зависит от температуры окружающей среды) для подсыхания смолы;

- наждачкой с зерном 80 сошлифуйте наплывы смолы. Особенно тщательно обработайте места стыков, но не стирайте стекловолокно в месте перекрытия;

- повторяйте процедуру, выдерживая межслойную сушку. Равномерно распределите купленное стекловолокно. После 50-го следует наносить 300-е, а затем 600-е;

- после полного высыхания капот можно подогнать к размерам. Для этого можно использовать ручной либо электролобзик.

Обратная сторона

Лучше всего – сделать те же самые манипуляции, но уже на обратной стороне капота. Затем нужно, предварительно сняв пленку, зашлифовать привалочные плоскости и склеить две части.

Капот в любом случае нуждается в усилителях. В эконом-варианте вы можете произвольно сделать их своими руками. Для этого вырежьте и расположите должным образом полоски с пенопласта, предварительно смочив поверхность смолой. Затем обклейте их стекловолокном. Если на вашем авто не предусмотрены газовые упоры, обязательно нужно сделать место для фиксации упора капота.

Крепления и защелка

Чтобы сделать крепления, вырежьте две пластины из металла толщиной примерно 3 мм. Вкрутите в них по два болта с каждой стороны так, чтобы к ним можно было прикрутить «уши» капота. Прихватите их сваркой, а затем обрежьте шляпы болтов, чтобы получить ровную плоскость. Чтобы капот ровно ложился по зазорам, внимательно измерьте расположение пластин.

Пластины и защелку нужно «замуровать» в изготовленный капот. Для этого посадите их на эпоксидную смолу, а затем перекройте достаточным количеством слоев стекловолокна.

Матричный метод

Данный способ является более технологичным. Изготовление потребует дополнительных материалов:

- воск для композитных материалов;

- ветошь, не оставляющая ворсинок. К примеру, микрофибра, использующаяся при ручной полировки;

- гелькуот для нанесения кисточкой;

- стекловуаль;

- аэросил, способствующий адгезии и прочности соединения двух частей матрицы;

- специальная матричная полиэфирная смола. За неимением можно использовать обычную;

- обезжириватель;

- некоторое количество плотного материала, малярный скотч.

Делаем матрицу

Изготовление матрицы своими руками:

- отмойте капот, оттерев битумные загрязнения, и обезжирьте поверхность;

- с внутренней стороны обклейте края плотным материалом, чтобы создать поддержку стеклоткани;

- нанесите специальный воск и располируйте поверхность до блеска;

- намажьте гелькоут. Учтите, что он достаточно быстро застывает (7-10 мин.). После схватывания, когда касание пальца не будет провоцировать отслоение материала, можете нанести еще один слой. Старайтесь как можно ровнее растянуть гелькоут. Оставьте поверхность на 12-14 часов для полного высыхания;

- смочите поверхность полиэфирной смолой и наложите 2 слоя стекловуали, характеризующейся плотностью 600 грамм/кв. м. Оставьте поверхность на 10-12 часов для полного высыхания;

- дальнейший набор толщины матрицы можно осуществить более грубой стеклотканью (150-300 гр/кв. м) и обычной полиэфирной смолой. Вполне достаточно будет наложить 2-3 слоя, а затем оставить матрицу минимум на 24 часа при температуре 18-25ºС. За это время поверхность высохнет, а все усадочные процессы закончатся.

Теперь переходим к внутренней стороне. Все щели между усилителями нужно тщательно замазать пластилином. В остальном процедура полностью сходна с уже описанной выше. Поскольку две части матрицы будут впоследствии соединяться, для внутренней стороны достаточно положить 2-3 слоя стеклоткани плотностью 600 гр/кв. м. Не забудьте замуровать крепления и защелку.

Изготовление матрицы заканчивается соединением двух частей. В качестве клея используется полиэфирная смола с добавление аэросила. Для качественного соединения поверхность необходимо тщательно обезжирить. После окончательной подгонки нанесите клеевой состав, а затем плотно прижмите две части. Оставьте матрицу на 1-2 дня для полного схватывания.

Окончательное придание формы и покраска

Из материалов вам потребуются:

- шпатлевка. Чтобы сделать какую-то другую кузовную панель, достаточно будет только универсальной шпатлевки. Но так как капот в процессе эксплуатации постоянно подвергается перепадам температур, в качестве базового слоя лучше использовать алюминиевую шпатлевку либо состав с добавлением стекловолокна. Финальную форму изделию придаст универсальная шпаклевка. Для нашего капота вполне достаточно 4 кг. Количество зависит не только от размеров изделия, но и от квалификации мастера;

- акриловый грунт и отвердитель к нему;

- акриловая краска – 0,5-0,7 литра либо пигмент и лак, если вы будете красить методом – база под лак.

Предположим, что облегчением тюнинг капота вы не планировали заканчивать. Для формовки всевозможных фальшвоздухозаборников, технологических отверстий можно использовать пенопласт либо монтажную пену. После приклеивания с помощью полиэфирной смолы вы можете придать им произвольную форму, а затем обклеить стекловолокном и техническим пластилином.

Финальную форму изделию придаст шпаклевка. Подготовка для грунтования осуществляется абразивом Р80 – для черновой обработки. Обязательно используйте проявку и бруски разной длины. Обработка абразивом Р-240 является финальной перед грунтованием. Грунтовка шлифуется Р600 с проявкой, а затем Р800 как финальная обработка перед покраской. Завершением стеклопластикового капота будет покраска своими руками.

Практическое руководство для тюнеров!

Материалы

1. Армирующие материалыВ это определение входят три вида материала. Первый: Стекловуаль-Её используют для наружных слоев, так как она позволяет изготовлять изделия с высокой сложностью поверхности.Второй вид: Стекломат-Материал мягкий, легко поддается формованию и используется при производстве изделий сложной формы.И третий вид: Порошковый стекломат-Вклеивая его между несколькими слоями эмульсионного стекломата Вы придадите изделию гораздо большую прочность.

2. СмолаВыбирайте те, которые больше подходят для наземного транспорта: не слишком хрупкие, обладающие некоторой эластичностью после застывания. Смола не должна быть слишком густая, нужно чтобы она легко пропитывала стекломат.Д ля мелких деталей смолу лучше использовать специализированную, а для порогов, бамперов, сабвуферов сгодится дешевые разновидности для судостроительства, склеивания и даже для заливки и выравнивания полов в помещениях (этот сорт я встречал на рынках, продается в крупной таре) также Полиэфирные смолы

3. ГелькоутПокрытие матриц и конечных изделий защищающее и улучшающее поверхность. Помогает устранить рельеф, вызванный структурой стеклоткани и в какой-то степени помогает избавиться от пузырьков воздуха на поверхности детали. Его наносят первым слоем, дают ему схватится, а уж затем приступают к выклейке изделия.

4. Разделительный составЭто может парафин (из него бывают наборы, им лыжи и сноуборды натирают), полироль для паркета (один из лучших вариантов), стеарин (из него свечки делают), специальные составы. Наносится на поверхность детали (матрицы) и спустя некоторое время энергично располировывается шерстяной тканью или войлоком.

Изготовление макетов при помощи монтажной пены.

Весьма распространенный способ, довольно-таки простой, но тоже имеющий свои хитрости. Пену нужно наносить слоями, а не весь тот обьем который нужен. Это позволяет экономить недешевую монтажную пену и получать более пригодный к обработке материал. Большое количество пены застывает в течении 2-3 дней, а внутри получаются пустоты и очень крепкие уплотнения. Пена хорошо шкурится, режется ножом, смоченным маслом, и ножовкой.

«Пример» Изготовления накладок на бампер

Изготовление лепных макетов

Лепить можно из глины. Глину для работы используют пластичную, но не очень мягкую. Сначала следует сделать каркас из фанеры или листового пластика. Он будет задавать форму, играть роль «маяков». Затем каркас заполняют, вжимая в него отдельные куски глины. С пластилином примерно такая же история. Для работы используют скульптурный (он же архитектурный) или автопластилин. Взять его можно либо в художественных магазинах или же в автомагазинах (в последних он обычно раза в 3 дороже). Пластилин и глина укладываются руками, обрабатываются при помощи шпателей и специальных скребков. Для лепки можно использовать гипс и алебастр.После окончания лепки глина, гипс обрабатываются шкуркой, шпатлюются, грунтуются. Не приступайте к шлифовке слишком рано, дайте материалу просохнуть. А это может занять 3-4 дня.

Таким образом удобно изготавливать расширители арок колес (фендеры, flares) и прочие детали имеющие закругления.

Изготовление различных деталей при использовании каркасов и радиоткани

Смысл способа заключается в том, чтобы изготовить каркас будущей детали (бампер, панель приборов, сабвуфер, подиум) и обтянуть его пропитанной эпоксидной смолой тканью. Не стоит пропитывать после: ткань, скорее всего, растянется и ее придется натягивать заново. Каркас делают из дерева, пенопласта, пены и всего, что под руку попадется. Не стоит пытаться натянуть ткань одним куском, иногда полезнее сделать каркас из нескольких частей. После того как смола застыла, радиоткань усиливают полноценным слоем стекломата.И заключающий этап: шпатлевание. Предварительно поверхность шлифуют шкуркой с зерном 80-150.

Что такое стеклопластик?

Стеклопластиком обычно зовется уже готовое изделие – совокупность материалов, технологий и работ. Чем удобен стеклопластик? Да тем, что можно изготовить любой формы деталь, какую только вообразит фантазия, будь то сабвуфер, повторяющий нижней стенкой очертания багажника, мелкосерийные крылья автомобилей своего дизайна, реплики спойлеров, обвесы, бампера, различные усовершенствования внутренних панелей салона автомобиля и многое другое.

Какие существуют методы производства изделий?

Достаточно часто требуется изготовить всего одно изделие и сэкономить время и материалы, в таком случае делается болван (макет) и прямо по нему клеится стеклопластик с последующим его выведением шпаклёвкой под покраску. Макет должен быть заведомо меньших размеров(на толщину стеклопластик+шпаклёвка.

Другой метод – изготовление изделий по матрице. Применяется для размножения (копирования, тиражирования) какого-либо изделия, а так же если делается в одном экземпляре, но есть вероятность разрушения изделия в процессе эксплуатации (например юбка бампера).

Изготовление болвана

Первым делом необходимо задать будущую форму из любых подручных материалов, наиболее распространенные перечислены ниже.

Для гладких и плавных искривленных плоскостей обычно используют натянутую ткань между жесткими краями.

Для больших и крупногабаритных участков, а также для прямых длинных и тонких используется листовой металл, фанера, ДСП металлические трубы квадратного сечения и любые комбинации с этими материалами.

Для изготовления ребер часто применяется картон, вырезается профиль изделия, расставляются по основанию и либо заполняются пеной промежутки, либо натягивается ткань. Так же картон можно применять и в качестве других конечных граней, вообще при сноровке возможно и весь болван сделать из картона.

Достаточно хороший материал для болванов – пенопласт, он легко режется, шкурится, склеивается друг с другом и достаточно дешев.

Так же удобно использовать обычную монтажную пену в баллонах, она как и пенопласт легко обрабатывается.

И как вариант использование уже существующей детали из стеклопластика, с его разрезкой, добавления других фрагментов из стеклопластика и последующим их соединением в новую деталь с проклейкой заплатками стеклоткани.

После того как форма предварительная сделана, переходят к следующему этапу – выведение «под покраску». Что бы защитить пену или пенопласт от смолы, обычно несколько слоёв газет просто наклеивают на пенопласт клеем ПВА, он не пропускает смолу и является дополнительным укреплением макета, дабы смола не разъела пену. Так же плоские поверхности пенопласта возможно защитить скотчем упаковочным или алюминиевым. Для дальнейшего выведения используется на твердые поверхности сразу шпаклевка, на нетвердые желательно стеклопластик нанести, либо жесткую строительную штукатурку. Далее обрабатывается наждачками до необходимых форм и размеров.

Следующий этап необходим, если болван делается под матрицу. большинство материалов, из которых обычно строятся болваны, даже при хорошей обработке разделителями, будут впитывать в себя смолу, потому необходимо болван покрыть лаком.

Если деталь сразу делается на болване, то желательно позаботиться о том, что бы после выклейки стеклопластика можно было достать болван, пусть даже в разрушенном виде, поскольку оставление его там резко сократит срок службы самой детали из-за погодных условий.

Видео-пример изготовления детали из стеклопластика, с использованием полиэфирных смол и стекломата:

Материалы для полиэфирных смол

Для полиэфирных смол используются следующие материалы:

стекловуаль для первого слоя

для последующих слоев – стекломаты 100, 300, 450 и 600 г/м.кв. обычно 100 и 300 для первого-второго слоя, 450 и 600 для набора толщины

для внутренних углов применяется ровинг рубленый, ровинг в виде нити

для жесткости применяется стеклоткань или стеклорогожа конструкционная, но эти материалы не любят изгибов

для склейки половинок и для некоторых других случаев (заполнение углов, увеличение толщины в частных случаях) применяется аэросил размешанный в смоле либо готовая смесь Филер

для финишного (первого) слоя изделия в матрице применяется гелькоут.

Для эстетики последним слоем матрицы, а так же изделия наносится топкоут, необязательный материал.

Гелькоуты и топкоуты обычно делятся на 2 группы и каждая так же на две – для ручного нанесения(Hand маркировка Н) и для пульверизатора(Spray маркировка S), для матриц (маркировка GM) и просто изделий (для матриц повышенной износостойкостью отличается)

Смолы так же выпускаются различных модификаций, такие как матричные, уменьшенной усадки, для изделий стандартные общего применения; устойчивые к химическим средам, устойчивые к повышенной температуре, устойчивые к атмосферным воздействиям (ультрафиолету).

Меры безопасности при работе с полиэфирными смолами

Полиэфирная смола выделяет очень вредные для здоровья летучие вещества, поэтому необходимо защищать органы дыхания как минимум угольным респиратором и обязательная вентиляция помещения, иначе дикая вонь и головные боли обеспечены, возможно и расстройство здоровья.

Так же необходимо защищать руки медицинскими перчатками, что б на кожу не попадала смола.

Вкратце про эпоксидные смолы и материалы под них

Начнем с того, что эпоксидные смолы в настоящее время используются в основном для изготовления декоративного карбона, так как время кристаллизации большое, жесткость больше и соответственно изделие будет более хрупким, кроме того эпоксидная смола стоит дороже полиэфирной. Стекломатериалы для эпоксидки применяются так же специальные, так как стандартные стекломаты пропитаны специальной эмульсией, которую растворяет только полиэфирная смола.

Замешивание смол, гелькоутов

Важно не отходить от рекомендаций производителя по пропорциям смолы и отвердителя, иначе, если отвердителя перельете смола может закипеть, либо кристаллизоваться намного быстрее, чем нанесете. Если меньше нальете, то рискуете испортить все, так как смола не кристаллизуется.

Смолы необходимо замешивать столько, что б можно было ее всю использовать за примерно 20 минут работы.

В идеальном варианте можно иметь весы электронные, в более простом – шприцы, большой на 20мл для смолы и инсулиновый для отвердителя.

Снятие формы (матрицы), разделители

Рабочая температура в помещении должна быть не менее 20 градусов по Цельсию.

Первым этапом необходимо определиться, будет ли матрица из одной части или нескольких. Для этого необходимо прикинуть, сможете ли вы вытащить болван из матрицы, не разрушив его.

Далее делаются поля из тонкого листового картона, либо из пластика, приклеиваются на пластилин либо термоклей по границе матрицы, если матрица будет состоять из нескольких частей то по границе первой части и последующих нечетных. Когда будут готовы эти части матрицы, необходимо будет удалить поля и завосковать оставшиеся части изделия и поля готовых частей матрицы. Так же желательно сделать бугорки из пластилина на полях для матрицы, что бы у самих полей матрицы были контрольные пазы.

Первым делом необходимо, что бы изделие или болван были чистыми. Далее наносится воск в несколько слоев с промежуточной сушкой и Конечной полировкой. После воскования и полировки желательно нанести поливиниловый спирт CRA губкой или мягкой тканью в один слой.

Пример создания матрицы и изделия из стеклопластика:

Формула расчёта материалов для изготовления:

Расчет веса материалов (х-это знак умножения)

Площадь поверхности х количество слоев х удельный вес стеклоткани = вес стеклоткани

Вес стеклоткани х 2 (где 2 отношение к смоле 1:2)= вес смолы

Площадь поверхности х 0,6(удельный вес гелькоата 0,6кг х 1м²)= вес гелькоата

Вес смолы х 0,03(удельный вес закрепителя0,03кг* х 1кг)= вес закрепителя

Вес стеклоткани + Вес смолы + Вес гелькоата + Вес закрепителя = Вес детали (будущей)

Ламинирование ручное

Ламинирование в матрице вакуумное – инжекция и просто пакет

к преимуществам вакуумной технологии можно отнести такие вещи как: меньший расход смолы, нестесненная по времени укладка стекломатериалов, намного проще работать со смолой, более лучшее соотношение смола/стекломатериалы, в результате чего получается более легко и крепкое изделие

Инжекция

технология состоит в том, что вакуум сам распределяет смолу по стекломатериалу, далее вакуум сохраняется до кристаллизации смолы.

предварительно необходимо по периметру матрицы приклеить спираль из пвх, с ее помощью вакуум будет равномерно по всей матрице засасывать смолу.

далее наносится гелькоут. после укладываются стекломатериалы в нужном количестве, далее укладывается на всю поверхность стекломатериала проводящий смолу слой, сверху на него впитывающий слой, далее из специальной пленки делается либо мешок, в который полностью входит матрица, либо пленка приклеивается по периметру матрицы. в пленке предусматриваются два отверстия, одно под сосок для вакуума, устанавливается впритык к вакуумной магистрали, второе под сосок для подачи смолы. возможны варианты с большим количеством резервуаров для подачи смолы, все зависит от конфигурации матрицы.

когда все подготовлено включается насос. при достижении максимального вакуума, открываем магистраль подачи смолы. при заполнении полностью всего стекломатериала подачу смолы прекращают. так же на вакуумной магистрали желательно предусмотреть резервуар под лишнюю смолу.

Инструменты для ручного ламинирования

для ручного ламинирования используются кисти флейцевые, валики металлические, металл.угловые, игольчатые

Инструменты и материалы для вакуумной инжекции

-насос вакуумный

-спираль пвх

-пропускающий слой

-впитывающий слой

-соски, трубочки

-пленка вакуумная

-герлен

Источник https://fastmb.ru/autonews/autonews_mir/4876-mozhno-li-sdelat-avtomobil-samomu.html

Источник https://kuzov.info/kak-sdelat-avtomobil-svoimi-rukami/

Источник https://automotogid.ru/kak-sdelat-kuzov-iz-stekloplastika/