Кузов автомобиля — название деталей, схема, устройство и материалы

Прочая информация про автомобили

Автомобиль — это технически сложное устройство, которое состоит из целого ряда всевозможных узлов и механизмов. Разбираться, какие детали кузова автомобиля отвечают за различные функции, должен каждый автовладелец. Причем это нужно не столько, чтобы своими силами устранять любые поломки в дороге, а больше ради понимания рабочего принципа собственного ТС. В этом материале собрана именно такая полезная информация.

Из чего сделан кузов автомобиля

Несущая система транспортного средства бывает различной, однако кузов считается самым востребованным и распространенным. Детали кузова легкового автомобиля обеспечивают достаточно удобное крепление всех компонентов машины, размещение разнообразных грузов и любого количества пассажиров, а во время транспортировки берут на себя нагрузки.

Назначение и требования

Сердце машины — это ее мотор. Кузов – ее тело.

Эта составляющая ТС — самая дорогостоящая. Главная ее задача заключается в размещении мест посадки и других компонентов, а также в хорошей защите всех механизмов и пассажиров от негативных факторов извне.

Из чего делают кузов

В сегодняшних авто кузов принято делать из очень качественной и прочной стали. При этом его обязательно обрабатывают необходимым образом для защиты от коррозии. Малая толщина металла авто позволяет существенно снизить вес автомобиля. А это очень хорошо отражается на его общей динамике. Кузов, вопреки малой толщине металла, рассчитан так, что он и надежный, и легкий.

Детали конструкции на подавляющем большинстве ТС скрепляют сваркой точечного типа. Это обеспечивает надежность фиксации всех компонентов и сокращение числа острых углов. В будущем производители автомобилей для сварки механизмов планируют использовать сверхточный лазер. Это сведет присутствие всевозможных выпуклостей и углублений на швах к минимуму. В результате конструкция станет намного более простой и прочной.

Детали кузова скрепляют сваркой точечного типа1

Ученые не устают искать любые методы уменьшения массы без ущерба надежности и жесткости. Перспективным материалом, к примеру, считается алюминий. В транспортных средствах Европы масса деталей из него пятнадцать лет назад составила всего 130 кг.

Корпус — это одна из самых важных частей. Толщина и качество материалов влияет на устойчивость к ржавчине и долговечность.

Все чаще современные компании по производству авто переходят на алюминий и углепластик. Это помогает существенно уменьшить массу продукции. Главное здесь, чтобы конструкция могла обеспечить наибольшую безопасность для самого водителя и всех пассажиров при возможном столкновении.

Вдобавок, рынок начинает завоевывать пеноалюминий. Это прочный и легкий материал, отлично поглощающий удар во время аварии. Благодаря пенистой структуре, у него высокий уровень звукоизоляции и термостойкости. Однако здесь есть и недостаток. Пока что пеноалюминий очень дорогой. Почти на 20% дороже обычных материалов. Сплавы алюминия широко используют сегодня известные автомобильные компании Мерседес и Ауди.

Так, за счет специфических сплавов алюминия вес модели Ауди А8 удалось снизить до невероятных 810 кг.

Помимо упомянутого алюминия сегодня начинают активно использовать материалы из прочного пластика. К примеру, специфический сплав под названием Fibropur. По своей жесткости он фактически не уступает настоящей стали.

- Стойкость к появлению ржавчины.

- Не самая большая масса.

- Соответствие передовым дизайнерским тенденциям.

- Большая жесткость.

- Подходящая форма для выполнения ремонта и постоянного обслуживания, а также погрузки груза.

- Высокий уровень удобства для водителя и всех пассажиров.

- Высокая безопасность при аварии.

Устройство

Вопреки невероятному числу всевозможных компоновок, устройство автомобильного кузова вполне стандартизовано. Туда входят:

- Тыльные и фронтальные лонжероны.

- Передний щит.

- Надколесная ниша.

- Передние, средние и хвостовые стойки.

- Центральный тоннель.

- Днище.

- Крыша.

- Заднее крыло.

- Багажная панель.

- Пороги.

Схема кузова легкового автомобиля также может отличаться от выше описанной. Это полностью зависит от корпуса. Такие элементы автомобильного корпуса, как стойки и лонжероны, обладают повышенным вниманием со стороны водителей.

Компоновка кузовов

Несущая часть состоит из кузова и специальной рамы, самого кузова либо быть комбинированной. Конструкция, выполняющая задачи несущей части, называют несущей. Современные машины выполнены именно в данной компоновке.

Такую конструкцию делают в трех разных объемах:

- Трехобъемный. Имеет три отсека: пассажирский, багажный и зона мотора. В подобной компоновке производят седаны.

- Двухобъемный. У такой конструкции есть уже две зоны. Отсек для двигателя и пассажиров с багажником. К данной компоновке можно с легкостью отнести универсал, а также хэтчбек и кроссовер.

- Однообъемный. Имеет цельный корпус, объединяющий отделение для мотора, отсек для багажа и салон для пассажиров. Все это соответствует грузопассажирским и пассажирским машинам.

Жесткость

Жесткость – специфическое качество каждого ТС, посредством которого оно во время эксплуатации может противостоять статическим и динамическим нагрузкам. Жесткость непосредственно влияет на управляемость автомобилем. Чем она выше, тем лучше.

От чего зависит жесткость? Здесь важны такие параметры, как геометрия авто, типа его корпуса, число дверей, размер окон и самого транспортного средства. Кроме того, огромное значение имеет специальное крепление и положение хвостового и переднего стекол. С помощью их жесткость способна повышаться до 40%. Чтобы еще больше увеличить жесткость, на авто устанавливают надежные распорки-усилители.

Самые надежные модели авто — это седаны, а также хэтчбеки и купе. Это часто трехобъемная компоновка, у которой есть вспомогательные перегородки между мотором и отделением для багажа. Определенно низкие показатели жесткости у корпусов типа универсал, а также микроавтобус и пассажирский.

Важно. Для определения степени жесткости машины есть два важных параметра – на кручение и на изгиб. В первом случае выполняется проверка сопротивления при давлении в разных противоположных точках от продольной оси корпуса. У современных машин, в основном, используется несущий цельный корпус. Жесткость в нем обеспечивается благодаря ряду балок, а также лонжеронам.

Общее устройство кузова

Корпус машины может быть разным. Сейчас распространены следующие его разновидности и названия:

- Седан. Это наиболее популярная вариация легковой машины. У нее есть отдельный багажник, закрытый корпус и четыре двери.

- Внедорожник. Большое ТС с большим дорожным просветом и с особой подвеской. Такие модели используются там, где требуется хорошая проходимость. На качественных ровных дорогах в городе внедорожник менее эффективен.

- Кроссовер. Это внедорожная разновидность хэтчбека. Передвигаться на таком ТС можно как в городе, так и за городом. Модель отличается от настоящего внедорожника меньшим дорожным просветом и более слабой проходимостью.

- Фургон. Это модификация, которая прежде всего применяется для всевозможных коммерческих задач. У фургона есть большой отсек для багажа за перегородкой, а также один либо два ряда кресел.

- Универсал. У модификации объединены в одно пространство багажник и салон. У них общая крыша, которая продлена прямо до хвостового края.

- Родстер. Это весьма редкая спортивная разновидность на два места, с жесткой крышей либо без нее.

- Лимузин. Его очертания похожи на удлиненный седан. Место водителя обязательно отделено от салона с пассажирами стеклом либо перегородкой из другого материала.

- Купе. У такого ТС две двери, а также только один ряд кресел. Багажник от пассажирского салона авто отделен, однако сзади никакой дверцы нет.

- Кабриолет. Специфическое купе с крышей, которая при потребности откидывается. Последнюю делают складной из жести либо мягкой из текстиля.

- Пикап. Легковая машина с один либо двумя рядами сидений, а также открытым отсеком для багажа. В основном, такие машины применяют для поездок куда-нибудь за город и для всевозможных коммерческих задач.

- Минивэн. От фургона такая модификация отличается общим числом кресел для пассажиров – четыре ряда. Кроме того, у минивэна больший салон и багажник.

- Хэтчбек. В эту модель ставят как один, так и целых два ряда сидений. В тыльной стенке при этом всегда есть еще одна дверь. У данных ТС задний свес короче, нежели у универсала и седана.

- Лифтбек. Редкая модификация, которая внешне похожа сразу и на седан, и на хэтчбек. Крышка отсека для багажа здесь выступает больше, нежели у хэтчбека, однако меньше, нежели у седана.

Моторная зона

Так называется перед легковой машины.

Моторная зона содержит в себе следующие компоненты корпуса:

- Лонжероны. Это ключевые силовые составляющие моторной зоны. Полые и продольные, они фиксируются ближе к низу моторной зоны. Это наиболее прочные компоненты каркаса транспортного средства, так как сделаны из высокопрочной стали. Чтобы эффективно гасить фронтальные удары во время аварий у лонжеронов есть зоны возможного смятия.

- Верхнее усиление брызговика. Находится спереди. Именно на него прикручивают на передние крылья.

- Усилитель бампера. Он нужен для гашения удара в случае ДТП. Элемент прикручивают непосредственно к переду лонжеронов.

- Чашки. Усиленные компоненты, удерживающие верх стоек подвески. Они сделаны как часть брызговиков.

- Рамка радиатора. Она находится спереди конструкции и нужна, чтобы удерживать различные элементы авто, вроде радиатора системы охлаждения или замка капота. Радиаторная рамка крепится прямо к брызговикам и лонжеронам. Как поперечный элемент, она придает переду большей жесткости.

- Передняя перегородка. С помощью этой панели разделяется передняя секция и центральная. Она надежно защищает пассажиров и водителя при возникновении в моторном отсеке пожара. За перегородкой находится силовая конструкция. Это тоже элемент защиты пассажиров и водителя в случае ДТП.

- Брызговики передних крыльев. Это внутренние панели вокруг колеса, частично приварены к лонжеронам, которые защищают его от грязи. Они добавляют корпусу большей жесткости.

- Передние крылья. Эти компоненты находятся возле передних дверей и доходят непосредственно до переднего бампера. Передние крылья, прикрученные к корпусу болтами, закрывают переднюю подвеску и брызговики.

Пассажирская часть

Если говорить про пассажирскую часть, то в нее входят следующие компоненты:

- Салон. Это центральная часть конструкцию машины, которая для повышения уровня безопасности пассажиров и водителя окружена усиленными панелями. В центральной боковой стойке есть усиление, в дверях и за приборной панелью тоже. Кроме того, у крыши машины есть усиленная поперечина, которая оберегает салон в случае переворота.

- Задняя полка. Это панель, которая находится под хвостовым стеклом, за задними сиденьями.

- Задняя перегородка. Она разделяет отделение для багажа и салон для пассажиров.

- Двери. Конструкция этого компонента — составная. Это внешняя панель, внутренний усилитель и элемент, на котором крепятся различные составляющие дверей, вроде стеклоподъемников.

- Стойки. Вертикальные компоненты для надежного удержания крыши и защиты салона при перевороте транспортного средства. Эти элементы состоят из внешних частей и внутреннего стального усиления. В седанах есть целых три вида стоек. Так, передние переходят непосредственно в рамку лобового стекла. Средние удерживают крышу между разными дверьми, а также обеспечивают места фиксации шарниров для хвостовых дверей. Кроме того, они распределяют всю нагрузку с низа корпуса на верхнюю часть, а также защищают салон при боковых ударах. Хвостовые стойки необходимы, чтобы удерживать зад крыши. Также они являются местом для заднего стекла ТС.

- Боковая панель. Это общая конструкцией, где проемы дверей выполнены без сваривания, то есть одним элементом. Боковая панель такого устройства надежно защищена от коррозии.

- Пороги. Усиленные компоненты внизу проемов дверей удерживают низ средних стоек и поддерживают днище по бокам. С фланцами днища их соединяют контактной сваркой. Внутри лицевой части порогов есть надежное усиление.

Багажный отсек

Как называется зад легковой машины? Это багажный отсек. Хвостовая часть легкового автомобиля состоит из следующих компонентов:

- Задние лонжероны — это продольные силовые составляющие из высокопрочной стали. Они надежно удерживают пол багажника, а также принимают на себя нагрузку во время транспортировки багажа.

- Задние арки, которые фиксируются на хвостовых крыльях.

- Пол багажника — это штампованный металлический лист, вогнутой формы, который образует свободное место для запасного колеса. Пол багажника при этом приварен к хвостовым лонжеронам, задней панели конструкции и задним брызговикам.

- Задние крылья — это несъемные панели, которые приварены к корпусу и являются важным элементом хвостовой части.

- Задние чашки, которые удерживают верх хвостовых стоек.

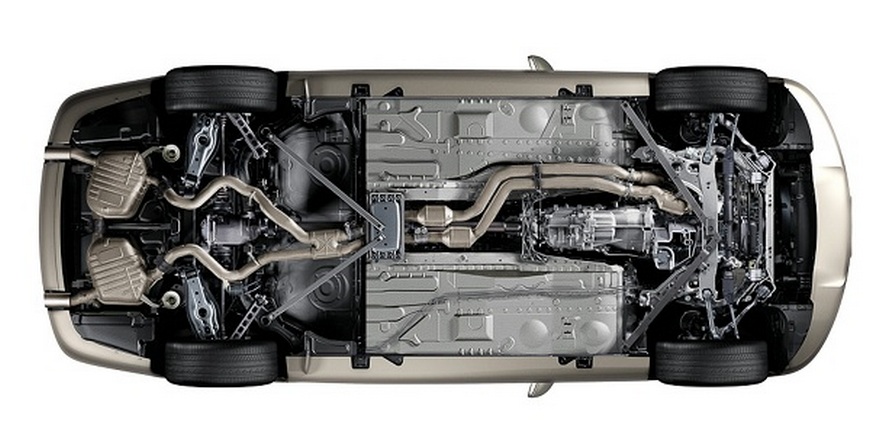

Днище

На дно легковой машины приходится практически 60% суммарного веса транспортного средства. Эту составляющую автомобиля делают из металла и подвергают горячей оцинковке. Такую процедуру пропускают исключительно китайские производители машин. Если днище не будет надежно защищено от коррозии, то спустя всего два года начинает постепенно гнить. Если говорить про главные компоненты днища, то это:

- Усилитель передней стойки.

- Задний пол.

- Порог кузова.

- Задняя поперечина пола.

Крыша

Панель крыши находится на стойках и закрывает всю его центральную часть. Панель крыши — одна из самых крупных и простых конструкций транспортного средства.

Крыше такую большую жесткость дает ее форма. А также усилители, которые приклеиваются к ней с обратной стороны. Крышу, которая переходит в заднее крыло приваривают посредством кремнистой бронзы либо качественной латуни. Этот дает возможность делать ровный и длинный шов, а также противостоять вибрациям и нагрузкам, которые воздействуют на это место. Подобное соединение также гораздо меньше боится коррозию.

Знать из чего состоит автомобильный кузов, нужно знать каждому водителю. Без этого невозможно будет поддерживать транспортное средство всегда в нормальном и рабочем состоянии. Без таких знаний не выйдет объяснить специалисту по ремонту авто в чем проблема. Да и вообще, информация, которая представлена выше — очень полезная просто для понимания сути работы собственного автомобиля.

Что такое и из чего состоит кузов легкового автомобиля

Автомобиль состоит из множества элементов, которые слаженно работают вместе. Основными из них принято считать двигатель, ходовую часть и трансмиссию. Однако, все они закреплены на несущей системе, которая и обеспечивает их взаимодействие. Несущая система может быть представлена разными вариантами, но наиболее популярным является кузов автомобиля. Это важный конструктивный элемент, который обеспечивает крепление составных частей транспортного средства, размещение пассажиров и грузов в салоне, а также воспринимает все нагрузки во время движения.

Назначение и требования

Если двигатель называют сердцем автомобиля, то кузов – это его оболочка или тело. Как бы то ни было, именно кузов является самым дорогим элементом машины. Основное его назначение – это защита пассажиров и внутренних компонентов от воздействия окружающей среды, размещение посадочных мест и прочих элементов.

Как к важному конструктивному элементу к кузову предъявляются определенные требования, среди которых:

- стойкость к коррозии и долговечность;

- сравнительно небольшая масса;

- необходимая жесткость;

- оптимальная форма, чтобы обеспечить ремонт и обслуживание всех агрегатов автомобиля, удобство погрузки багажа;

- обеспечение необходимого уровня комфорта для пассажиров и водителя;

- обеспечение определенного уровня пассивной безопасности при столкновении;

- соответствие современным стандартам и тенденциям в дизайне.

Компоновка кузовов

Несущая часть автомобиля может состоять из рамы и кузова, только кузова или быть комбинированной. Кузов, который выполняет функции несущей части, так и называется несущим. Именно такой тип наиболее распространен на современных автомобилях.

Также кузов может быть выполнен в трех объемах:

- однообъемный;

- двухобъемный;

- трехобъемный.

Однообъемный выполняется как цельный корпус, который объединяет отделение для двигателя, пассажирский салон и багажный отсек. Такая компоновка соответствует пассажирским (автобусы, микроавтобусы) и грузопассажирским автомобилям.

Двухобъемный имеет две зоны пространства. Пассажирский салон, объединенный с багажником, и моторный отсек. К такой компоновке относятся хэтчбек, универсал и кроссовер.

Трехобъемный состоит из трех отсеков: пассажирского, отсека для двигателя и багажного отделения. Это классическая компоновка, которой соответствуют седаны.

Разные компоновки можно рассмотреть на рисунке ниже, а более подробно почитать в нашей статье о типах кузовов.

Устройство

Несмотря на разнообразие компоновок, кузов легкового автомобиля имеет общие элементы. Они показаны на рисунке ниже и включают в себя:

- Передние и задние лонжероны. Представляют собой прямоугольные балки, которые обеспечивают жесткость конструкции и гашение колебаний.

- Передний щит. Отделяет моторный отсек от пассажирского.

- Передние стойки. Также обеспечивают жесткость и крепят крышу.

- Крыша.

- Задняя стойка.

- Заднее крыло.

- Багажная панель.

- Средняя стойка. Обеспечивает жесткость кузова, изготавливается из прочной листовой стали.

- Пороги.

- Центральный тоннель, где располагаются различные элементы (выхлопная труба, карданный вал и т.д.). Также увеличивает жесткость.

- Основание или днище.

- Надколесная ниша.

Конструкция может быть иной в зависимости от типа кузова (седан, универсал, микроавтобус и т.д.). Особое внимание в конструкции уделяется несущим элементам, таким как лонжероны и стойки.

Жесткость

Жесткость – это свойство кузова автомобиля сопротивляться динамическим и статистическим нагрузкам в процессе эксплуатации. Она напрямую влияет на управляемость.

Чем выше жесткость, тем лучше управляемость автомобиля.

Жесткость зависит от типа кузова, общей геометрии, количества дверей, размера машины и окон. Большую роль также играет крепление и положение лобового и заднего стекол. Они могут увеличить жесткость на 20-40%. Для большего увеличения жесткости устанавливаются различные распорки-усилители.

Наиболее устойчивыми считаются хэтчбеки, купе и седаны. Как правило, это трехобъемная компоновка, которая имеет дополнительные перегородки между багажным отделением и двигателем. Недостаточную жесткость показывают кузова типа универсал, пассажирский, микроавтобус.

Есть два параметра жесткости – на изгиб и на кручение. На кручение проверяют сопротивление при давлении в противоположных точках относительно его продольной оси, например, при диагональном вывешивании. Как уже было сказано, современные автомобили имеют цельный несущий кузов. В таких конструкциях жесткость обеспечивается главным образом за счет лонжеронов, поперечных и продольных балок.

Материалы для изготовления и их толщина

Прочность и жесткость конструкции можно увеличить за счет толщины стали, но это скажется на массе. Кузов должен быть легким и одновременно прочным. Это обеспечивается за счет применения низкоуглеродистой листовой стали. Отдельные детали изготавливаются путем штамповки. Затем части прочно соединяются друг с другом точечной сваркой.

Основная толщина стали составляет 0,8-2 мм. Для рамы применяется сталь толщиной 2-4 мм. Наиболее важные детали, такие как лонжероны и стойки, изготавливаются из стали, чаще всего легированной, толщиной 4-8 мм, большегрузные автомобили – 5-12 мм.

Плюс низкоуглеродистой стали в том, что она хорошо подвергается формовке. Можно сделать деталь любой формы и геометрии. Минус в низкой устойчивости к коррозии. Для повышения стойкости к коррозии листы стали подвергаются оцинковке или добавляется медь. Лакокрасочное покрытие также защищает от коррозии.

Наименее важные детали, которые не несут основной нагрузки, изготавливаются из пластмасс или сплавов алюминия. Это снижает вес и стоимость конструкции. На рисунке показаны материалы и их прочность в зависимости от назначения.

Алюминиевый кузов

Современные конструкторы постоянно ищут способы снижения массы без потери жесткости и прочности. Одним из перспективных материалов является алюминий. Масса алюминиевых деталей в 2005 году в европейских автомобилях составила 130 кг.

Сейчас активно применяется материал пеноалюминий. Это очень легкий и одновременно жесткий материал, который хорошо поглощает удар при столкновении. Пенистая структура обеспечивает высокую термостойкость и шумоизоляцию. Минусом данного материала является его высокая стоимость, примерно на 20% дороже традиционных аналогов. Широко применяют алюминиевые сплавы концерны «Ауди» и «Мерседес». Например, за счет таких сплавов удалось значительно снизить массу кузова Ауди А8. Она составляет всего 810 кг.

Кроме алюминия рассматриваются пластиковые материалы. Например, инновационный сплав «Fibropur», который по жесткости практически не уступает стальным листам.

Кузов является одним из важнейших конструктивных компонентов любого автомобиля. От него во многом зависит масса, управляемость и безопасность транспортного средства. Качество и толщина материалов сказывается на долговечности и устойчивости к коррозии. Современные автопроизводители все чаще применяют углепластик или алюминий, чтобы снизить массу конструкции. Главное, чтобы кузов смог обеспечить максимально возможную безопасность для пассажиров и водителя в случае столкновения.

Из каких материалов изготавливают кузов машины

На протяжении всей истории автомобилестроения компании использовали различные материалы для изготовления и обтяжки кузовов автомобилей. Вот самые популярные из них:

- сталь;

- Алюминий;

- Пластик и стеклопластик.

Сталь

Самым популярным материалом для изготовления кузова сегодня по-прежнему является низкоуглеродистая сталь. Именно этот компонент позволяет снизить общий вес автомобиля.

Сталь характеризуется высокой механической прочностью и соответственно высоким пределом прочности на разрыв. Последняя характеристика материала позволяет изготавливать детали любой формы без дополнительных производственных затрат.

Толщина листа у старых автомобилей была намного больше.

Алюминий

Еще один металл, из которого изготавливают кузова автомобилей, — алюминий. Этот материал является относительно новым для автомобильной промышленности. По сравнению со сталью алюминий имеет гораздо меньшую прочность на разрыв, поэтому начальная толщина листового металла должна быть больше.

Толстый алюминий, в свою очередь, значительно увеличивает общий вес автомобиля, хотя он и легче по сравнению со сталью. Некоторые детали кузова, такие как капот, двери и элементы крышки багажника, также могут быть изготовлены из этого материала. К недостаткам относится плохая звукоизоляция.

Кузовные работы Lada

Производство алюминиевой обшивки для автомобилей очень похоже на производственные процессы, в которых используются стальные листы.

На первом этапе детали получают из исходных материалов с помощью пуансона. Затем детали собираются вместе с помощью сварки, специализированного клея или современного лазерного оборудования. Для соединения деталей между собой можно также использовать заклепки.

процесс сварки на заводе

- высокая прочность

- меньший вес по сравнению со сталью

- технологичность;

- производство деталей различной формы;

- менее подвержены коррозии, чем сталь

- высокая стоимость;

- требуется дополнительное оборудование;

- высокие затраты на электроэнергию;

- дорогостоящий способ соединения конструкций.

Стеклопластик и различные виды пластмассы

Стеклопластик представляет собой волокнистый наполнитель, пропитанный полимерными смолами. Кевлар, углеродное волокно и стекловолокно или стеклоткань — наиболее распространенные материалы и наполнители, используемые в производстве автомобилей.

Большинство пластиковых корпусов собираются из пяти типов исходного материала: стеклопластик, полипропилен, поливинилхлорид, АБС и полиуретан.

Кузов современного BMW из композитных материалов

Для снижения общего веса автомобиля некоторые детали, например, наружные панели, изготавливаются из стеклопластика. Амортизаторы, сиденья и подушки также изготовлены из стеклопластика.

Пластиковый кузов: преимущества и недостатки

Вторая половина 20-го века ознаменовалась появлением пластика. Популярность этого материала обусловлена тем, что из него можно изготовить любую конструкцию, которая будет намного легче даже алюминия.

Пластик не нуждается в лакокрасочном покрытии. Достаточно добавить в сырье необходимые красители, и продукт приобретает нужный оттенок. Кроме того, он не выцветает и не требует повторного окрашивания при появлении царапин. По сравнению с металлом, пластик более прочен и вообще не вступает в реакцию с водой, поэтому он не ржавеет.

У Хади пластиковое тело

Стоимость изготовления пластиковых панелей гораздо ниже, поскольку для экструзии не требуются мощные прессы. Нагретое сырье свободно течет, поэтому твердому материалу можно придать практически любую форму, чего трудно добиться при работе с металлом.

Несмотря на эти очевидные преимущества, у пластика есть существенный недостаток — его долговечность напрямую зависит от условий эксплуатации. Если наружная температура опускается ниже нуля, детали становятся хрупкими. Даже небольшая нагрузка может привести к разрыву или разлету материала. С другой стороны, его эластичность увеличивается при повышении температуры. Некоторые виды пластика деформируются под воздействием солнечных лучей.

Есть и другие причины, по которым пластиковые тела менее практичны:

- Поврежденные детали могут быть переработаны, но этот процесс требует специального дорогостоящего оборудования. То же самое относится и к производству пластмасс.

- В процессе производства пластиковых изделий в атмосферу выбрасывается большое количество вредных веществ;

- Из пластика нельзя изготовить ни одной несущей части тела, потому что даже большие куски материала не так прочны, как тонкий металл;

- Если пластиковая панель ломается, ее можно быстро и легко заменить на новую, но это гораздо дороже, чем приварить заплатку к металлу.

Хотя в настоящее время существуют различные решения, устраняющие большинство вышеперечисленных проблем, довести технологию до совершенства все еще не удалось. По этой причине пластик в основном используется для изготовления бамперов, декоративных вставок, молдингов и, только для некоторых моделей автомобилей, крыльев.

Кузов из композитных материалов: преимущества и недостатки

Термин «композит» относится к материалу, содержащему более двух компонентов. В процессе создания материала композит добивается однородной структуры, так что конечный продукт будет обладать свойствами двух (или более) веществ, из которых состоит сырье.

Часто композит получают путем объединения или спекания слоев различных материалов. Часто каждый отдельный слой армируется для повышения прочности детали, чтобы материал не отслаивался во время использования.

Наиболее распространенным композитом, используемым в автомобильной промышленности, является стеклопластик. Материал создается путем добавления полимерного наполнителя в стекловолокно. Из этого материала изготавливаются внешние детали кузова, такие как бамперы, крышки радиатора и иногда фары (они чаще всего изготавливаются из стекла и более легких вариантов полипропилена). Установка этих деталей позволяет производителю использовать сталь в конструкции несущих частей кузова, но при этом вес модели остается достаточно низким.

Помимо вышеупомянутых преимуществ, полимерный материал занимает достойное место в автомобильной промышленности по следующим причинам:

- Минимальный вес деталей, но при этом достойная прочность;

- Готовый продукт не боится агрессивного воздействия влаги и солнца;

- Благодаря гибкости на стадии сырья производитель может создавать абсолютно разные формы деталей, включая самые сложные;

- Готовые изделия выглядят эстетично;

- Можно создавать огромные части тела, а в некоторых случаях даже целое тело, как в случае с Kit Cars (подробнее о таких автомобилях вы прочтете в отдельном обзоре).

Но инновационные технологии не могут быть полной альтернативой металлу. Вот несколько причин:

- Стоимость полимерных наполнителей очень высока;

- Форма для изготовления детали должна быть идеальной. В противном случае деталь получится некрасивой;

- Очень важно поддерживать чистоту рабочей зоны во время производственного процесса;

- Создание прочных панелей требует много времени, поскольку композит долго сохнет, а некоторые части корпуса многослойны. Именно из этого материала часто изготавливают твердые тела. Для их описания используется крылатый термин «монокок». Технология изготовления кузовов типа «монокок» заключается в следующем. Слой углеродного волокна соединен с полимером. Поверх него наносится еще один слой материала, только с волокнами, расположенными в другом направлении, обычно под прямым углом. После подготовки детали ее помещают в специальную печь и оставляют на определенный период времени при высокой температуре, чтобы материал затвердел и приобрел монолитную форму;

- Как только деталь из композитного материала ломается, ее крайне сложно отремонтировать (пример ремонта автомобильного бампера можно посмотреть здесь);

- Детали из композитов не могут быть переработаны, а разрушаются.

Из-за высокой стоимости и сложности производства обычные дорожные автомобили имеют минимальное количество деталей из стекловолокна или других композитных материалов. Чаще всего такие детали устанавливаются на суперкары. Примером такого автомобиля является Ferrari Enzo.

Однако некоторые эксклюзивные модели гражданской серии получают крупные детали из композита. Примером может служить BMW M3. Крыша этого автомобиля сделана из углеродного волокна. Материал обеспечивает необходимую прочность, но в то же время позволяет сместить центр тяжести ближе к земле, что увеличивает прижимную силу при прохождении поворотов.

Еще одно оригинальное решение по использованию легких материалов в кузове автомобиля демонстрирует производитель знаменитого суперкара Corvette. Уже почти полвека компания использует пространственную металлическую раму, на которую крепятся панели из композитных материалов.

Драгоценные металлы в составе деталей автомобилей

Основными драгоценными металлами, содержащимися в деталях таких автомобилей, как КАМАЗ 4308, являются золото и серебро, а также платина, родий, палладий и иридий.

В таблице ниже приведены некоторые имеющиеся сведения о содержании драгоценных металлов в автомобилях советского производства, согласно «Перечню автомобильных изделий, содержащих драгоценные металлы» от 24.02.2000.

Как видно из представленных данных, серебро имеет наибольший вес в пересчете на полную массу автомобиля:

| Обозначение транспортного средства | Содержание металла в деталях автотранспортных средств, г | |||

| золото | серебро | платина | Металлы платиновой группы | |

| Грузовые автомобили | ||||

| ГАЗ-3310 | 0,4461 | 9,7419 | 0,0476 | |

| ГАЗ-3309 | 0,0407 | 9,0241 | — | 0,0476 |

| МАЗ-5440 | 0,4461 | 9,7419 | — | 0,0476 |

| КАМАЗ-4308 | 0,00849 | 14,9881 | — | 0,0434 |

| Автомобили | ||||

| ВАЗ-24 | 0,00764 | 5,46485 | 0,08674 | — |

| ВАЗ-2106, 2103 | 0,02263 | 5,1229 | — | 0,005 |

Золото и серебро

Золото и серебро в автомобилях, как правило, содержится в компонентах, используемых в электронике:

В современных автомобилях эти металлы содержатся в микрочипах и мониторах бортовых компьютеров, составляющих систему управления и навигации автомобиля.

Элементы платиновой группы

Металлы платиновой группы, а точнее система платина-палладий-радий, обычно присутствуют в составе каталитических нейтрализаторов двигателей.

С усовершенствованием двигателей количество родия уменьшилось с 18% до 9-10% от общего количества металлов.

С усовершенствованием двигателя количество родия уменьшилось с 17-20% до 9-11% от общего количества платинового металла.

В трехкомпонентных платиновых системах платина обычно присутствует в наибольшем количестве, с содержанием 300-1000 мкг/кг, палладий 200-800 мкг/кг и родий 50-100 мг/кг.

Содержание металла зависит от производителя автомобиля, объема двигателя и размера транспортного средства.

Источник https://artmalyar.ru/prochaya_info_auto/kuzov-avtomobilya.html

Источник https://techautoport.ru/nesuschaya-sistema/kuzov-i-rama/kuzov-avtomobilya.html

Источник https://vw-guide.ru/kuzov/iz-kakih-materialov-izgotavlivayut-kuzov-mashiny/