Сварка кузова автомобиля: технология работ, оборудование

Какие могут быть проблемы? В процессе эксплуатации на кузов автомобиля действуют различные разрушающие факторы. В результате появляются вмятины, трещины, ржавчина и другие виды повреждений металла.

На что обратить внимание? При помощи сварочного аппарата можно заменить отдельные элементы кузова или поставить заплатку даже при толщине металла 0,8 мм. Выбор правильного оборудования, прямые руки и опыт в деле сварки кузова автомобиля позволят вернуть машине прежний вид.

Вопросы, рассмотренные в материале:

- Типы сварочных соединений в кузовном ремонте

- Фиксация элементов при сварке кузова автомобиля

- Выбор оборудования для сварки

- Углекислотный полуавтомат

- Технология сварки кузова полуавтоматом

- Рекомендации по сварке кузова

- Обработка сварного шва от коррозии

- Мнения автовладельцев о сварке кузова автомобиля

Типы сварочных соединений в кузовном ремонте

Существует несколько категорий сварочных соединений в кузове автомобиля: внахлест, внахлест с пазом, а также встык.

Самым сложным для неопытных специалистов в кузовном ремонте является сварное соединение встык. Однако, используя качественные сварочные аппараты (MIG/MAG или TIG), вполне реально научиться делать приличное соединение после нескольких попыток.

При таком способе листы металла состыковываются краями лишь с небольшим компенсаторным зазором между ними. Он необходим для того, чтобы дать металлу место для расширения при нагревании.

Внахлест листы соединяются с небольшим наложением друг на друга. При этом край одного листа приваривается к перекрываемой части другого с одной или же с двух сторон (то есть с образованием одного или двух швов соответственно). В местах соприкосновения листов мы имеем металл двойной толщины.

Если же речь идет о соединении внахлест с пазом, то для этого потребуются специальные инструменты. Нужно будет определенным образом подготовить край одного листа. Затем этот край подсовывается под фланец другого и приваривается.

Особенностью такого соединения является то, что со стороны создается впечатление, будто это непрерывный лист, а все выпуклости остаются на внутренней стороне. Для герметизации стыка края листов иногда свариваются с обеих сторон.

Чем сложнее стык, тем труднее с ним работать. Так, при соединении внахлест и с пазом обычно возникает несколько проблем:

- Для обеспечения герметичности соединения необходимо делать 2 сварочных шва, что усложняет работу.

- Двойной объем сварочных работ приводит к выделению избыточного количества тепла, которое может повлиять на структуру металла и форму листа.

Чтобы избежать возможных деформаций, сварку нужно будет осуществлять очень медленно, по специально разработанной для этого случая технологии и с применением особого оборудования. В итоге трудоемкость соединения внахлест сильно превысит объем работы при других методиках, поэтому можно сказать, что преимуществ здесь никаких, кроме простоты его выполнения для неопытных новичков.

Опытные слесари стараются избегать таких соединений, за исключением случаев, когда требуется воссоздать заводскую схему или же просто нет возможности сделать сварку встык.

К слову, последнее обычно применяют даже в случаях, когда нужно наложить металлическую заплату или же ремонтную вставку.

Фиксация элементов при сварке кузова автомобиля

Крайне сложно выполнять сварку, если деталь, которая приваривается, находится в свободном состоянии, то есть не закреплена. Всегда перед сваркой нужно позаботиться о фиксации листов/деталей – тогда можно будет выдержать нужный зазор между ними.

Для закрепления листов при подготовке их к сварке существует несколько способов. Например, можно использовать магнитную фиксацию: этот метод лучше всего подходит для установки заплаток, но вот для того, чтобы приварить крыло, потребуются иные приспособления, а магнит здесь будет бесполезен.

Гораздо чаще для фиксации применяются классические приспособления, а именно зажимные щипцы, струбцины, а также сварочные зажимы для стыковых соединений (edge clips). Такие специализированные инструменты производятся для различных случаев, всевозможных форм и размеров. Более того, фиксирующие приспособления разработаны специально для осуществления соединения листов внахлест, внахлест со смещением и встык.

Чаще всего при кузовном ремонте используются зажимные щипцы. Их главный минус в том, что точка, которую требуется зафиксировать, не должна располагаться дальше 40 см от места установки самих щипцов. Также минусом является то, что это весьма громоздкое приспособление, с которым трудно работать.

При соединении встык сварочными зажимами обычно фиксируют ремонтные вставки. Эти приспособления применяются в тех случаях, если присутствует доступ к обратным сторонам соединяемых деталей. Из плюсов – легкость установки и снятия, а также то, что щипцы совсем не мешают при сварке.

С помощью сварочных зажимов можно осуществить точную, аккуратную стыковку листов с требуемыми зазорами. Поверхности при этом можно выравнивать по одной линии. Но следует иметь в виду, что щипцы лучше не использовать на панелях, которые имеют сильный изгиб, – выдержать зазор требуемых размеров, скорей всего, не удастся.

Выбор оборудования для сварки

Специалисты сварочного дела высказывают мнение, что сварку кузова предпочтительнее всего осуществлять с помощью углекислотного полуавтомата с использованием проволоки в качестве расходного материала. И поскольку кузовные детали авто выполняются из тонкого листового проката, то для сварки лучше применять инвертор.

А вот электродную сварку в данном случае использовать не рекомендуется.

- качественный шов на тонком листе с помощью электрода не создать;

- держатель (с электродом) имеет достаточно большие габаритные размеры, что существенно усложняет или даже делает невозможным сварку в труднодоступных местах;

- сварочный аппарат переменного тока выдает слишком большую мощность, а потому вероятность прожечь электродом металл насквозь весьма высока.

Рекомендуем

Для сварки с помощью электродов критичным фактором является толщина свариваемых деталей (или листовых элементов). Так что для ремонта кузова автомобиля (где листы меньше 1 мм толщиной) электродная сварка не подходит. Но ее вполне можно использовать для починки более массивных деталей, например треснувшей рамы.

Углекислотный полуавтомат, а также инвертор имеют характерные специфические особенности, которые нужно учитывать при сварке кузовных деталей. Однако многие затруднения и проблемы в этом деле могут компенсироваться уровнем профессионализма и навыков оператора.

Также имеет значение правильная организация труда и, в частности, рабочего места, а именно эргономичность расположения оборудования и инструментов, а также качество освещения. Кроме того, осуществлять сварочные работы будет намного сподручнее, если у вас есть помощник.

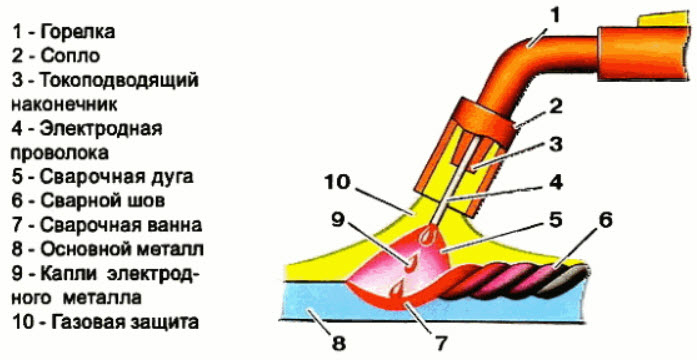

Углекислотный полуавтомат

Считается, что это самое доступное сварочное оборудование, отличающееся к тому же универсальностью применения. С его помощью можно осуществлять сварку листовых деталей, имеющих толщину от 0,8 мм до 6 мм.

- осуществление переварки лонжеронов и порогов;

- заваривание образовавшихся дыр с помощью заплат;

- выправление вмятин.

Чаще всего полуавтомат задействуют для исправления дефектов не особо качественных машин, к которым относятся автомобили семейства ВАЗ.

Особенностью углекислотного сварочного полуавтомата является то, что он подает в зону сварки углекислый газ под давлением. Обычная воздушная среда (со смесью азота и кислорода) при этом вытесняется, и процесс сварки осуществляется в условиях, которые эффективно препятствуют окислению раскаленного металла.

Общий же принцип сварки у полуавтомата классический: металл на свариваемых деталях плавится, спаивается и накрепко соединяет их между собой.

Отличительной чертой углекислотного полуавтомата, выгодно отличающей его от иного сварочного оборудования, является тот факт, что с помощью полуавтомата можно сваривать между собой детали из любых однородных металлов и сплавов, например из меди или из нержавеющей стали. Нужно лишь заменить углекислый газ на аргон. (Однако сварка деталей из разнородных металлов не всегда возможна).

Очень важно соблюдать технологию!

Сварочные стежки должны быть длиной не более 2 см, а наносить их нужно через каждые 5 см.

В противном случае возможно появление сильных термических деформаций деталей. Из недостатков углекислотного полуавтомата нужно выделить его громоздкость, неповоротливость и большой вес. Перемещать такой сварочный аппарат крайне затруднительно, впрочем, для станций технического обслуживания или сервисных центров этого, возможно, и не требуется.

Технология сварки кузова полуавтоматом

Перед началом сварочных работ с помощью углекислотного полуавтомата, следует проверить его техническую исправность. Кроме того, следует позаботиться о том, чтобы помещение, где планируется производить сварку, не было запыленным и в нем не было избыточной влажности.

Какие расходные материалы следует подготовить? В первую очередь это проволока с медным покрытием, которая лучше всего подходит для кузовных работ. Также потребуется баллон с углекислым газом объемом не менее 20 литров и редуктор, понижающий давление газа. Еще понадобится наждачная бумага крупной зернистости для того случая, когда сваренный участок надо будет отполировать.

Последовательность действий при проведении сварочных работ

- Очистка сварочного участка от любых загрязнений и коррозии (в том числе от старой краски).

- Фиксация свариваемых деталей, чтобы место соединения было неподвижным.

- Настройка сварочного аппарата, а именно регулирование подачи проволоки и мощности электропитания.

- Снаряжение газового баллона – подключение понижающего редуктора.

- Закрепления проволоки.

- Регулировка полярности аппарата: плюс следует выставить на электродержателе, минус – на горелке.

- Подключение полуавтомата к электросети.

- Проведение сварочных работ на определенном участке.

- Отключение аппарата после проведения работ.

Рекомендации по сварке кузова

Сварочные работы обычно проводят со всеми частями кузова автомобиля, кроме передней, потому что на нее ложатся наименьшие нагрузки. Также не варят крылья и капот. Если же это не так, то в данном случае переваривают места крепления передних лап к поперечной балке. Чаще всего сварке подвергают:

- швы поддона;

- стойки;

- заднюю часть кузова автомобиля.

И наконец, при помощи сварки ликвидируют повреждения, вызванные коррозией.

Для днища важна герметичность, поэтому его сваривают с обеих сторон, аккуратно соблюдая температурный режим. Здесь важно не допустить температурной деформации листового металла и сохранить гомогенность швов.

Заплаты для днища обычно вырезают из листовой стали толщиной 1,5-2 мм. Это оптимальное значение, так как более толстый или тонкий металл создает проблемы при сваривании.

Производить резку полуавтоматом можно, но при соблюдении оптимальных режимов, так как в противном случае (например, при перегревании) у металла могут измениться физические характеристики. Чем габаритнее свариваемые детали, тем сложнее с ними работать.

Поэтому ремонтировать, к примеру, днище кузова лучше, если у вас есть помощник. После окончания сварки следует обточить края сваренного элемента, прогрунтовать их и загерметизировать эпоксидкой. На швы также нужно нанести грунтовку.

Рекомендуем

Осуществляя сварочные работы, придерживайтесь изложенных ниже правил:

- Если на заводе (то есть в оригинале) сварка кузова легкового автомобиля производилась точечно, то и переварку нужно осуществлять таким же методом. Точки при этом должны отстоять друг от друга не менее чем на 30 мм, иначе возможны термические коробления формы детали.

- Перед тем как начинать точечную сварку, испытайте образец листового металла, из которого выполнена деталь, на расслоение. Важно при этом использовать то же самое оборудование, с помощью которого вы собираетесь проводить сварочные работы. Альтернативой точечной сварке является пробочный шов.

- Если выбор сделан в пользу точечной сварки, то длина электродов не должна быть больше 300 мм.

- Точечная сварка деталей кузова автомобиля всегда должна быть двусторонней.

- Недопустимыми при кузовных работах являются сварка методом твердого припоя, а также газовая. Исключениями здесь являются случаи, когда такие виды сварки осуществлялись в оригинале (при производстве кузова автомобиля).

- Для обеспечения прочности соединения при сваривании трех и более металлических листов нужно применять пробочную сварку в инертном газе.

- Пробочная сварка деталей кузова автомобиля в инертном газе обычно применяется в тех случаях, когда в связи с затруднениями доступа к месту соединения невозможно задействовать точечный метод. Если же при переварке происходит замена шва (с заводского точечного на пробочный), то нужно сначала высверлить 8-миллиметровые отверстия (иногда их называют отверстиями разметки) и только потом выполнять сварочные работы в инертном газе. Количество высверленных точек должно точно соответствовать количеству точек заводского шва.

- Делая пробочный шов, недопустимо оставлять новые высверленные отверстия незаполненными.

Углекислотный полуавтомат прекрасно справляется не только с кузовным ремонтом. С его помощью можно чинить и глушитель, и даже двигатель авто. Правда, для сварочных работ на двигателе нужно использовать аргон, так как большинство деталей силового агрегата выполнены из чугуна, нержавейки, алюминиевого сплава и обычной углеродистой стали. Глушитель же ремонтируется путем наложения заплат.

Обработка сварного шва от коррозии

Готовые сварочные швы обязательно должны быть зачищены болгаркой для того, чтобы удалить все неровности. Кроме того, после зачистки станет более очевидно, качественно ли выполнен шов и нет ли непроваренных участков.

Далее готовим кузов к пескоструйной обработке и дальнейшему окрашиванию. Все элементы кузова шпаклюются. Это необходимо потому, что необработанный шов очень быстро подвергнется воздействию коррозии, ведь на него будут влиять не только атмосферная сырость, но и химические реагенты, которыми щедро посыпаются/поливаются улицы городов в зимний период.

Непосредственно швы нужно покрывать вручную и особенно тщательно.

Обрабатывать кузов грунтовкой и шпаклевкой можно при помощи специальных валиков либо распылителя. Последнее предпочтительнее, так как это дает возможность, во-первых, равномернее наложить слой грунта, а во-вторых, обработать такие места, к которым сложно подобраться. После обработки герметиком наносится краска. Покраска обязательна, так как именно слой краски является первым барьером, препятствующим воздействию агрессивных факторов.

Мнения автовладельцев о сварке кузова автомобиля

Полуавтомат как лучшее решение проблемы

«Очень эффективно проводить сварку с помощью полуавтомата. Если кузовные элементы выполнены из стали, то применять здесь дорогостоящий аргон необязательно, но сварочный шов получается качественнее. Но можно использовать и обычный углекислый газ. Вообще, варить полуавтоматом в 100 раз проще, чем обычной электродной сваркой.

Главное избежать искушения делать сплошной шов. По 5 мм через каждые 5 см. И нужно помнить, что главное в кузовной сварке – это качественно зафиксировать детали перед процессом. Можно наживить их на саморезы, чтобы не придерживать «третьей рукой»».

Обдуманный выбор инструмента

«На заводах обычно применяется контактная сварка. Но для нее требуется большое количество разнообразных электродов. На станциях технического обслуживания, а также на автосервисах поменьше обычно используются полуавтоматы.

Однако это требует усилий по предварительной подготовке поверхностей, а потому разумнее всего применять так называемую сварочную смесь.

Полуавтомат широко используется в быту; ММА, как правило, непригоден. ТИГом пользоваться можно, но это дороже. Кроме того, для ТИГа нужно место, чтобы просунуть горелку. Так что выбирать аппаратуру для сварки стоит, предварительно задумавшись обо всех указанных факторах».

Желание – тысяча возможностей

«Своими силами переварил всю машину: пороги, арки для крыльев, стойки. Все ржавое, прогнившее удалял нещадно, заплаток наложил бессчетное количество. Главное здесь – это не жадничать и удалять сколько-нибудь тронутый коррозией металл. Не «укрепляйте» сталь – не формируйте «слоеных пирогов» из гнилья и свежего железа. Это будут очаги распространения будущей ржавчины».

Сварочные кузовные работы – дело непростое, требующее предварительной подготовки как свариваемых деталей, так и рабочего места. Однако это самый верный способ избавиться от коррозии и подарить автомобилю новую жизнь.

Правила инверторной сварки кузова автомобиля

Сварочные работы проводятся для восстановления повреждений или устранения коррозии. Применяются несколько способов выполнения этой задачи. В данном списке особое место занимает сварка поврежденного кузова автомобиля инвертором. Этот метод обеспечивает качественное соединение деталей, и позволяет добраться к труднодоступным зонам. Но у инверторных сварочных аппаратов есть и отрицательные стороны, поэтому такие приборы рекомендуется использовать в отдельных случаях.

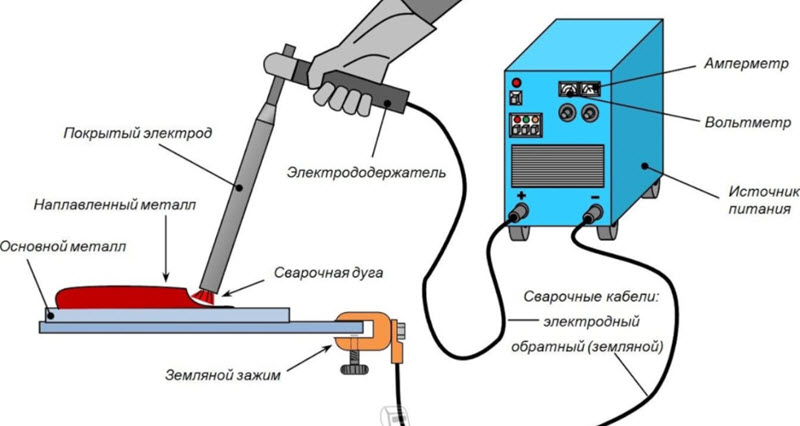

Основные характеристики оборудования

Инвертор – сварочный прибор, характеризующийся высокой производительностью. При устранении повреждений и креплении деталей сварка автомобиля проводится электродами. Недостаток такого способа – наличие видимых швов. Частота преобразования тока аппарата варьируется в промежутке от 30 до 40 кГц. Несмотря на мощность, агрегат отличается компактными размерами и весом.

При работе с инвертором отмечается ряд преимуществ:

- аппарат быстро нагревает металл;

- производительность оборудования не зависит от стабильности напряжения электросети;

- прибор экономичен на 20% в плане потребления электричества;

- низкий показатель расплавленного металла в процессе сварки;

- простота использования.

Варить машину инвертором могут как работники автосервиса, так и люди без профессионального опыта. Обучение эксплуатации устройства занимает неделю. Недостаток оборудования – высокая стоимость.

Особенности инверторной сварки

Для использования инвертора потребуется подключение через стандартную розетку к электросети 220 Вольт. Ремонт кузова автомобиля проводится при наличии металлических элементов с очищенной поверхностью. Качество шва зависит от марки и диаметра электрода. В бытовых целях подходящий вариант – сварка электродом с диаметром от 2 до 5 миллиметров. Этого достаточно, чтобы обеспечить создание надежных заплаток.

Основным преимуществом устройства является возможность сварки габаритных деталей. Прибор создает шов на металле толщиной до 3 миллиметров. На поверхности инвертора производитель разместил специальную таблицу. На ней указаны допустимые значения силы тока. Это значение выставляется самостоятельно на основе того, какие размеры имеет электрод и свариваемая деталь.

Инвертор обеспечивает швы высокого качества, и применяется в основном для сварки кузова. Этот прибор также используется для создания сварных швов в местах соединения:

- крыльев;

- дверей;

- запасного колеса.

Поскольку швы не отличаются эстетичностью, инверторным оборудованием рекомендуется варить в зонах, не влияющих на внешний вид транспортного средства. Дополнительно прибор позволяет укрепить соединения на лонжеронах. Создание заплаток в области кузова выполняется при наличии повреждений или коррозии. Аппарат применяется при креплении также противотуманных фар, располагающихся на бампере, и выпрямлении вмятин.

Выбор инвертора

Инверторные аппараты могут похвастаться портативностью. Но качества шва зависит от ряда показателей, один из которых — равномерная подача напряжения. Выбор подходящего аппарата выполняется на основе ряда показателей:

- насколько прибор устойчив к работе с нестабильным напряжением – допустимый коэффициент защиты, указанный на устройства, должен составлять от 20 до 25%;

- допустимая температура при эксплуатации – от –40 градусов по Цельсию до +40 градусов по Цельсию;

- диаметр электрода – зависит от толщины свариваемых деталей (№2 – для тонких элементов, №4 – для компонентов с большой толщиной).

При отсутствии аппарата, соответствующего необходимым характеристикам, добиться надежности крепления сварного шва достаточно сложно.

На некоторых моделях в качестве дополнительных возможностей значатся системы:

- “горячего старта”;

- “анти-прилипания”.

На устройстве могут быть указаны и другие функции, якобы позволяющие добиться шва с более высоким качеством, чем при использовании аналогов. На самом деле, дополнительные возможности – рекламный ход от производителя, рассчитанный на неопытных пользователей. Практически все современные и отечественные сварочные инверторы априори оснащены такими функциями.

Подготовительные работы

Для запуска инвертора используется подключение к стандартной электросети. Предварительно необходимо проверить, способна ли электропроводка выдержать нагрузку оборудования с показателем 16А. В случае надобности прибор подключается к аккумулятору транспортного средства.

Инвертор включается пошагово:

- к отрицательной клемме подключается черный зажим;

- к положительной клемме подключается красный зажим;

- проводится присоединение дополнительных элементов к сварочному аппарату;

- прибор запускается в тестовом режиме.

Если в свободном доступе имеется сеть на 24 В, на ней нельзя работать с устройством на 12 В. Одновременно допускается использование только одного аппарата.

Автомобиль очищается от пыли и загрязнений. Если возникает подобная необходимость – снимаются компоненты, усложняющие работу. Показатель влажности в помещении необходимо снизить до минимума.

Пошаговая инструкция сварки кузова

Инверторный сварочный аппарат позволяет соединить детали толщиной от 0,8 миллиметров. Максимальная толщина элементов машины не должна превышать 6 миллиметров. Перед тем, как варить кузов автомобиля, необходимо определить объем работ, и закрыть части кузова, сварка которых проводиться не будет.

Если сварка используется при устранении коррозии своими руками:

- срезается часть металла, поврежденная коррозией, иле же детали удаляются полностью;

- края, по которым проходит срез, грунтуются;

- после обработки при помощи инвертора привариваются отдельные отрезки металла, или целые детали.

Если на поверхность крепятся новые элементы, сваривать инвертором следует при помощи электродного пошагового метода:

- длина швов составляет два сантиметра;

- интервал между швами не превышает шести сантиметров;

- после прохода по всему периметру детали, производится полноценная сварка.

Эта система позволяет обеспечить высокий показатель прочности и жесткости сварного шва. Для обработки швов после сварки потребуется болгарка. Если не выполнить шлифовальные и покрасочные работы, крепление быстро придет в негодность.

При поэтапной сварке следует делать перерывы, необходимые для остывания раскаленного металла. Длительность в зависимости от толщины деталей может составлять несколько часов.

Средства защиты

Сварщику, работающему с инвертором, необходимо обеспечить собственную защиту в процессе осуществления задачи. Данное условие выполняется при помощи:

- маски;

- перчаток;

- огнезащитного комбинезона.

Средства защиты должны максимально закрывать тело во время сварки. Необходимо следить за тем, чтобы на одежде не было складок и карманов, куда попадают раскаленные или расплавленные частицы металла.

Без спецодежды невозможно обеспечить достаточный уровень безопасности, поэтому не стоит рисковать, если защитная форма отсутствует. Также в рабочем помещении рекомендуется наличие огнетушителя или емкости с водой на случай возгорания.

Сварка кузова автомобиля: чем и как лучше проводить сварочные работы

Сварочные работы над кузовом автомобиля могут потребоваться в двух случаях – сильный износ в результате коррозии и повреждения после дорожно-транспортных происшествий (ДТП).

Воздействие высоких температур уничтожает заводскую защиту, ухудшает свойства металлов и вызывает ускорение коррозии в зоне сварки. Но умелое пользование современными технологиями максимально снижает тяжесть последствий.

Особенности сварки кузова автомобиля

Главная специфика сварки кузовного железа заключается в его малой толщине. Кузов автомобиля разрабатывается и изготавливается из соображений минимальной массы, поэтому используется тонкий катаный лист, а прочность обеспечивается трёхмерностью конструкции и усилением в нужных местах.

Существуют и массивные детали, но их немного, да и проблем при сварке они не создают. Поэтому главное при такого рода ремонте – ориентировать оборудование, технологию и опыт исполнителя на работу с малой толщиной стального листа, меньше миллиметра.

В заводских условиях используется точечная сварка. Кузовные детали сжимаются тисками кондукторов, после чего сварочный робот своими клещами устанавливает точки, в которых два и более листа металла оказываются проплавлены и прочно скреплены.

Реализовать такой способ при ремонте затруднительно, да и необходимости в этом нет. Точечная сварка является типично конвейерной технологией.

Вторая особенность – отсутствие сплошных швов. При таком воздействии металл будет сильно поведён и изменит свои геометрические размеры.

Если по незнанию и из соображений повышенной прочности таким способом проварить одну из сторон кузова, то она может оказаться на несколько сантиметров короче противоположной, и кузов будет непоправимо испорчен. Поэтому варят, имитируя точечную сварку, короткими стежками, соблюдая симметрию прогрева металлических деталей.

Какой сваркой варить кузов

Выбор сварочного аппарата в конечном счёте определит качество и скорость выполнения работы. Опытный специалист справится с любой технологией, но необоснованно потеряет время, а скорее всего просто не станет заниматься устаревшими способами сварки.

Например, давно уже никто не использует кислородно-ацетиленовую горелку, хотя именно с её помощью ремонтировали кузова до появления современных полуавтоматов.

Полуавтомат

Основной вид сварочного аппарата в кузовном ремонте – это полуавтомат, работающий в среде инертного газа. Способ сварки настолько прост, что доступен любому начинающему ремонтнику.

До массового распространения данной технологии искусству сварки в применении к кузовному железу приходилось много учиться. Сейчас это доступно для самостоятельного исполнения автовладельцу, если у него возникнет желание лично отремонтировать кузов.

Суть такой сварки заключается в подаче тонкой стальной омеднённой проволоки в зону сварочного шва из катушки электромотором с редуктором. Один выход напряжения питания электрической дуги соединяется с направляющими роликами и соплом, через которое проходит проволока, второй – со свариваемыми деталями.

Через то же сопло в область дуги подаётся газ, обычно это углекислота из баллона с редуктором, которая не допускает кислород, мешающий чистому сплавлению деталей. Иногда к углекислому газу подмешивают немного аргона для получения более качественных швов.

При нажатии на кнопку, расположенную на горелке сварочного аппарата, одновременно подаётся напряжение к проволоке, включается подача и открывается клапан углекислоты.

Режим выбирается ручным или автоматическим регулированием основных параметров сварки:

- тока дуги, от него зависит надёжное проплавление шва, так называемый провар;

- скорости подачи проволоки, чем больше ток, тем значительней должна быть масса присадочного металла;

- потока поступающего газа, регулируется редуктором на баллоне.

Обычно ток устанавливается чуть больше требуемого, а время касания регулируется сварщиком длительностью нажатия кнопки. Образуется хорошо проваренный короткий стежок без прожигания тонкого металла.

Инвертор

Инвертором называется силовой электронный преобразователь высокого переменного напряжения сети в низкое постоянное, которое можно использовать для питания сварочной дуги.

Иногда ещё встречается заблуждение, что инвертор – это сварочный аппарат для работы с электродами, но компактней и легче устаревшего сварочного трансформатора. То есть полуавтомат по мнению авторов утверждения – это не инвертор.

На самом деле данный термин относиться лишь к способу преобразования, а в настоящее время уже вообще все сварочные аппараты, включая полуавтоматы и всё прочее, используют этот инверторный принцип.

Суть инвертора состоит в увеличенной частоте преобразования. Физика такова, что трансформатор, а он должен присутствовать обязательно хотя бы для гальванической развязки сети и электродов, тем меньше по массе и габаритам, чем выше частота, на которой он работает.

Сетевая частота составляет 50 Гц, такие трансформаторы для приемлемой мощности сварки весят около 20 кг. Инвертор же обычно работает на частоте 50-100 кГц, то есть в тысячу раз выше, соответственно его трансформатор практически незаметен среди прочей комплектующей электроники, а весь аппарат может весить 2-3 кг.

Ручная дуговая сварка

Если говорить об устаревших технологиях, но ещё до конца не изжитых, то это ручная сварка плавящимся электродом с обмазкой флюсом. Способ неплохо работает при сварке массивных деталей опытным специалистом, но совершенно непригоден для кузовных работ.

Конечно, существуют специалисты с огромным опытом, которые легко смогут заварить электродом консервную банку, но на практике все используют полуавтомат.

В крайнем случае без громоздкого баллона, применяя флюсованную проволоку. Но это имеет свои недостатки, расходники дорогие, а качество работы низкое.

Подготовительные работы

Перед сваркой детали должны быть полностью очищены от загрязнений и окислов. Это основа как качественного шва, так и дальнейшей сохранности кузова в этом месте.

Выбирается способ соединения деталей. Благодаря полуавтомату это не критично, можно легко сварить детали встык или с нахлёстом в любом пространственном положении. Подготавливается аппарат. Очищается или заменяется сопло, проверяются запасы проволоки и углекислого газа.

На пробных кусках похожего металла выставляются режимы, ток, подача и давление (расход) газа. Проверяется прочность тестового соединения.

Как варить кузов машины полуавтоматом

Сварка ведётся короткими стежками или точками (сварочными заклёпками). Во втором случае сверлится отверстие (обычно на месте заводской точки), после чего оно заваривается с проплавлением обеих деталей и заливанием просвета металлом.

Если металл очень тонкий, то сильно уменьшать сварочный ток смысла нет. Надо короткими касаниями, быстро нажимая на кнопку горелки, набросать металл проволоки на листы, не давая им прогореть. После чего уже более уверенно расплавить образующийся утолщенный шов, придав ему товарный вид и прочность.

Нельзя варить в очках, тем более вообще без защиты, закрывая глаза в момент нажатия кнопки. Надо использовать маску типа «хамелеон», автоматически затеняющуюся при зажигании дуги и возвращающую прозрачность сразу же после отпускания кнопки. Все процессы будут отлично просматриваться, качество гарантировано.

Источник https://rad-star.ru/pressroom/articles/svarka-kuzova-avtomobilya/

Источник https://infokuzov.ru/remont/svarka-kuzova-invertorom

Источник https://avtotachki.com/svarka-kuzova-avtomobilya-chem-i-kak-luchshe-provodit-svarochnye-raboty/